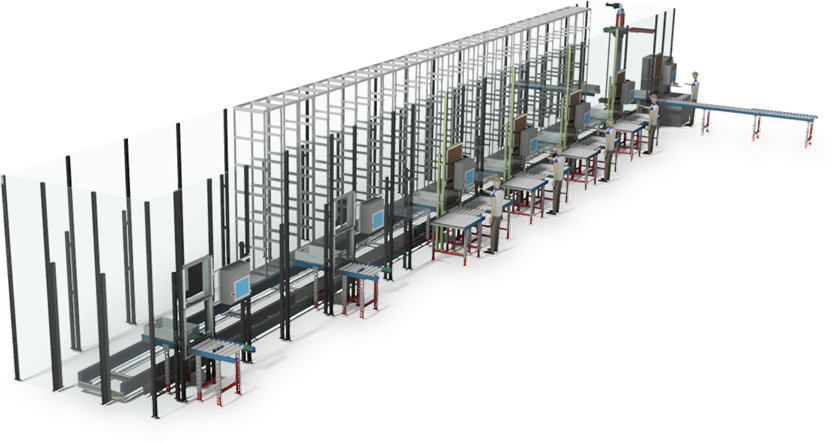

Ergonomisches Lagerregal

Lieferzeitraum: August 2017

Der Kunde: DB Fahrzeuginstandhaltung GmbH, Werk Fulda

Die DB Fahrzeuginstandhaltung GmbH mit Hauptsitz in Frankfurt am Main ist ein weltweit agierendes Unternehmen, das Dienstleistungen rund um die Instandhaltung anbietet. Zu ihren Kunden zählen Betreibergesellschaften, Leasingunternehmen sowie Hersteller von Schienenfahrzeugen und Schienenfahrzeugkomponenten. Die DB Fahrzeuginstandhaltung GmbH betreibt in Deutschland 12 Standorte. Dabei ist das Werk Fulda auf die Reparatur von Bremsenkomponenten für alle Arten von Schienenfahrzeugen spezialisiert.

Kunde

Merkmale

- Verwendete Förderer: Lagertechnik

- Zu beförderndes Gut: Bremsenkomponenten mit max. 100 kg pro Korb

- Anwendung Branche: Personen- und Güterverkehr / Schienenfahrzeuge