Solarmodule leicht bewegt

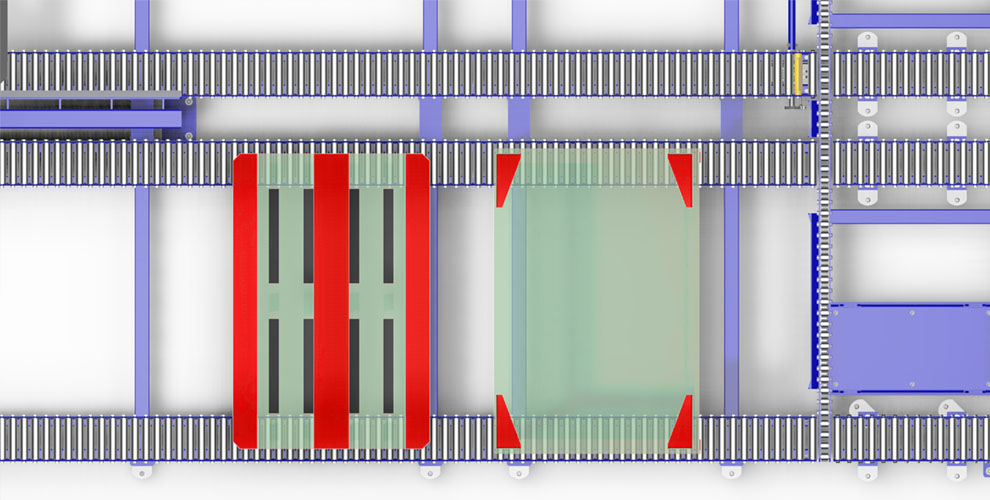

Werdegang des Förderguts

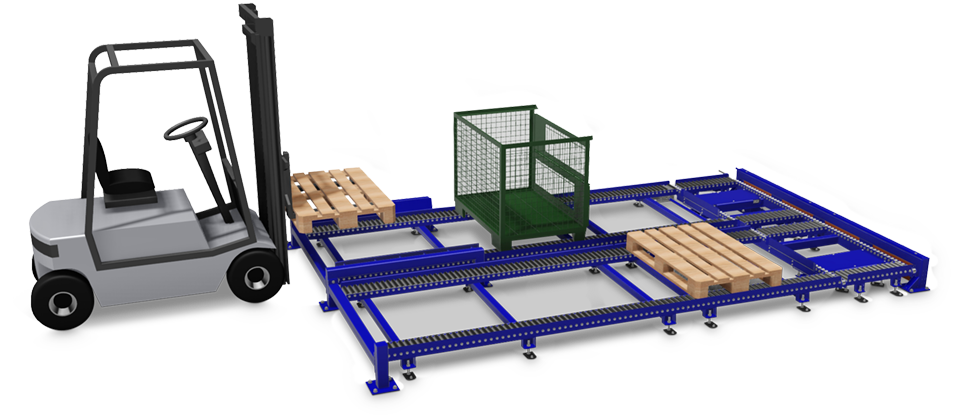

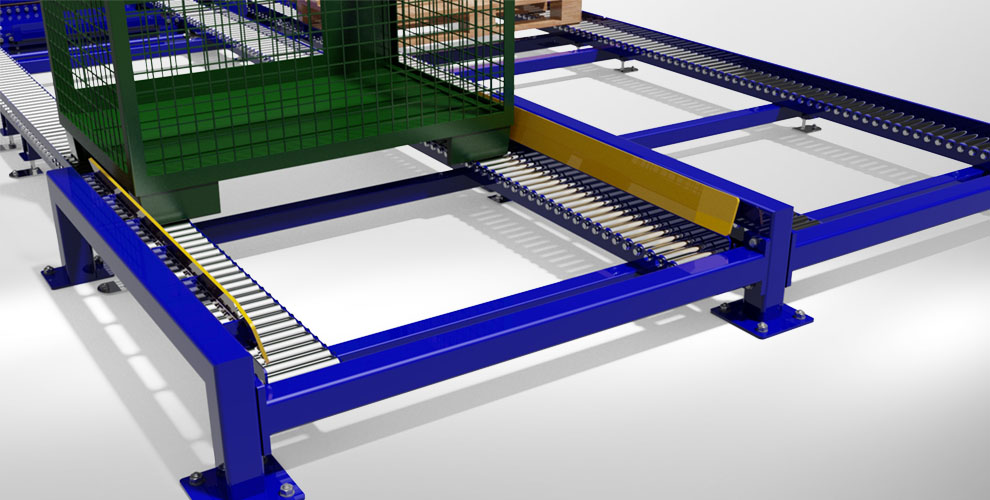

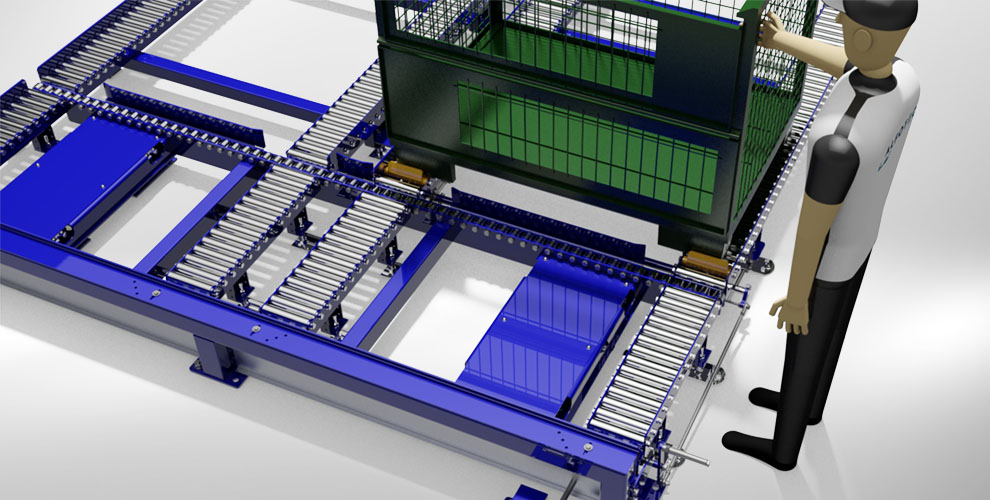

Aus dem Wareneingang kommend, werden die gefüllten Ladungsträger mit einem Schubmaststapler auf einen der beiden Förderer gesetzt. Damit sichergestellt ist, dass die Anlage betriebsbereit ist und sich dort keine Personen aufhalten, wird die Anlage vorher vom Staplerfahrer über eine Funkfernsteuerung freigeschaltet. Die korrekte Absetzposition für einen Ladungsträger wird dem Staplerfahrer über Lichtschranken und Lichttaster beziehungsweise durch ein grünes Signallicht angezeigt. Ist der erste Ladungsträger richtig positioniert, wird er auf einer Länge von rund 1.000 mm weitergetaktet. Anschließend wird der zweite Ladungsträger aufgesetzt und vorgetaktet.

Dies wiederholt sich, bis ein aus fünf Ladungsträgern bestehender Block vollständig ist. Dieser Block wird jetzt – gesteuert über die mobile Fernbedienung des Staplerfahrers – bis zum Ende der Förderstrecke beziehungsweise bis zum letzten freien Förderelement transportiert. Dort werden die Ladungsträger mit Schubmaststaplern entnommen und zur Weiterverarbeitung an die Montageplätze transportiert. Auch hier signalisiert eine Ampel, ob der zu entnehmende Ladungsträger richtig positioniert ist.

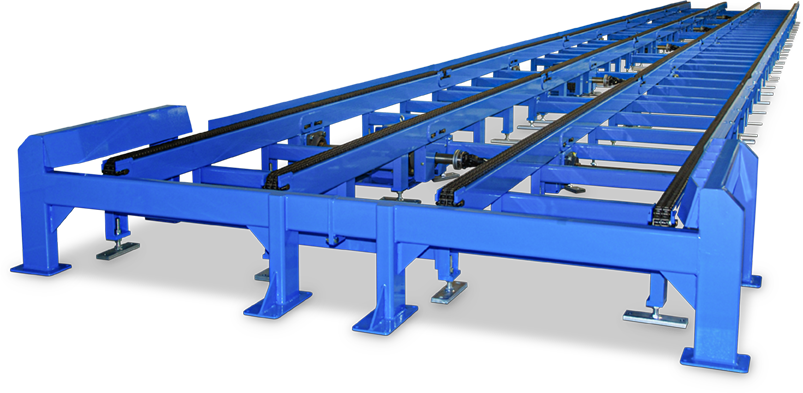

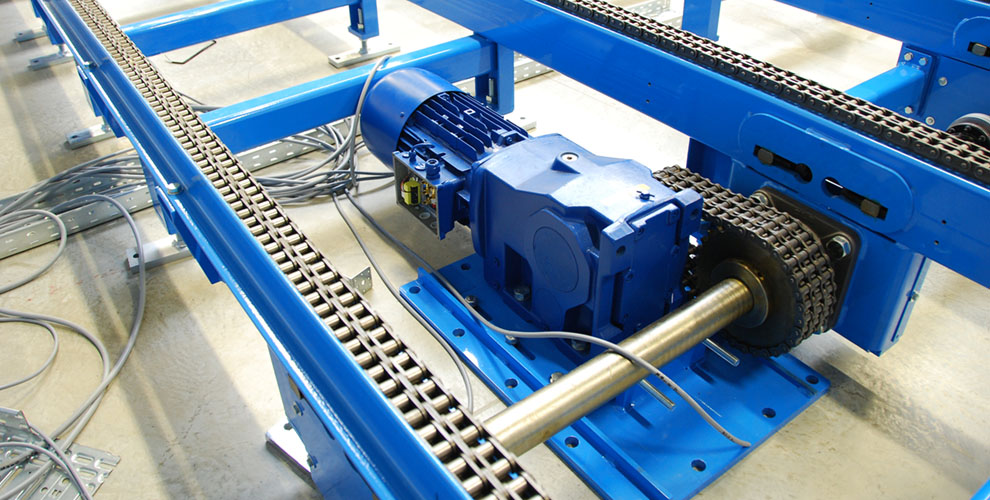

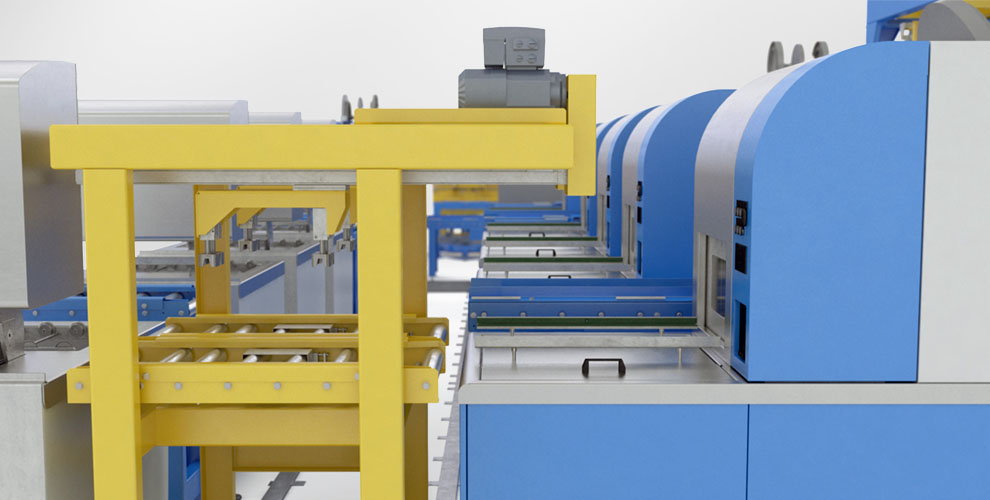

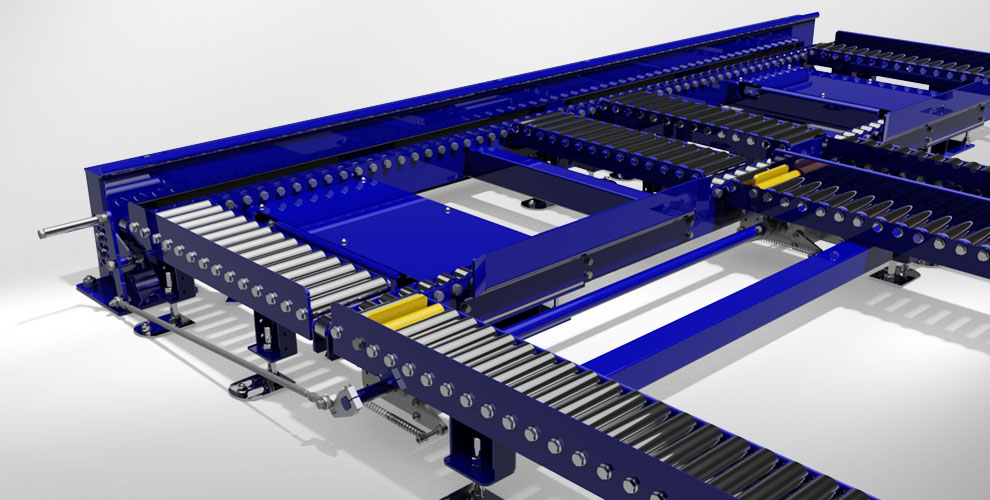

Die gesamte, rund 26 m lange und etwa 6 m breite Anlage, basiert auf 11 Standard-Kettenförderern der Serie KF aus dem Alfotec-Lieferprogramm. Da bei fünf hintereinanderstehenden Ladungsträgern eine Gesamtlast von 22.000 kg je Förderer entsteht, sind die Trag- und Antriebselemente entsprechend robust und belastbar ausgelegt. So werden nicht nur die Ladungsträger von jeweils vier hochbelastbaren 1-Zoll-Duplexketten getragen, auch die Antriebe jeder Förderanlage sind mit 7,5 kW entsprechend leistungsfähig.

Die ebenso von Alfotec gelieferte Steuerung umfasst alle notwendigen steuerungs- und funktionsrelevanten Elemente, verdrahtet bis zur Anschlussklemmleiste. Hierzu wurden u.a. im Bereich der Förderanlage auf dem Hallenboden abgedeckte, mit Kabelschutz versehene Kabelkanäle aus Stahl verlegt. Als Sicherheitsmaßnahmen wurden u.a. die Auf- und Abnahmebereiche mit jeweils einem Rammschutz für die Stapler versehen. Zudem ist die gesamte Anlage mit einem Schutzzaun beziehungsweise mit Lichtgittern gegen unbefugten Zugang gesichert.

Förderablauf

Die Blockstaubildung erfolgt mit jeweils 5 Gestellen (ein Block). Das erste Gestell wird auf den Kettenförderer aufgesetzt und anschließend ein Takt (ca. 1.000 mm) gefördert. Das 2. Gestell wird aufgesetzt und vorgetaktet, dieser Vorgang wiederholt sich bis zum 5. Gestell (Block). Ist ein Block komplett, wird dieser bis zum Streckenende bzw. letzten freien Förderelement gefördert. Zur Förderung wird ein 4-strängiger Kettenförderer mit 1 Zoll Duplexkette eingesetzt. Die Kettenförderer sind für den Betrieb von Transportgestellen ausgelegt.

Weitere Details sehen Sie im Video weiter oben auf dieser Seite.

Lieferumfang

- Anpassung der Software und Erweiterung der Bedienoberfläche der Anlagensteuerung

- Aufstell-Erkennung mittels Lichttaster und grüner Signallampe

- Rammschutz mit separaten Aussparungen für die Staplergabeln im Aufgabebereich

- Alle Kabelkanäle mit Abdeckungen

Es werden Fernbedienungen (2x Sender ORBIT, 1x Empfänger FSE508) der HBC Radiomatic GmbH eingesetzt.

Weitere Impressionen

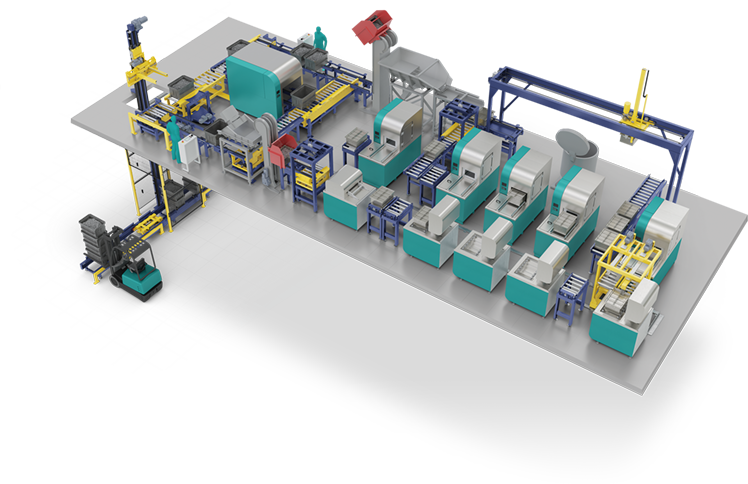

Vollautomatisierte Palettierung

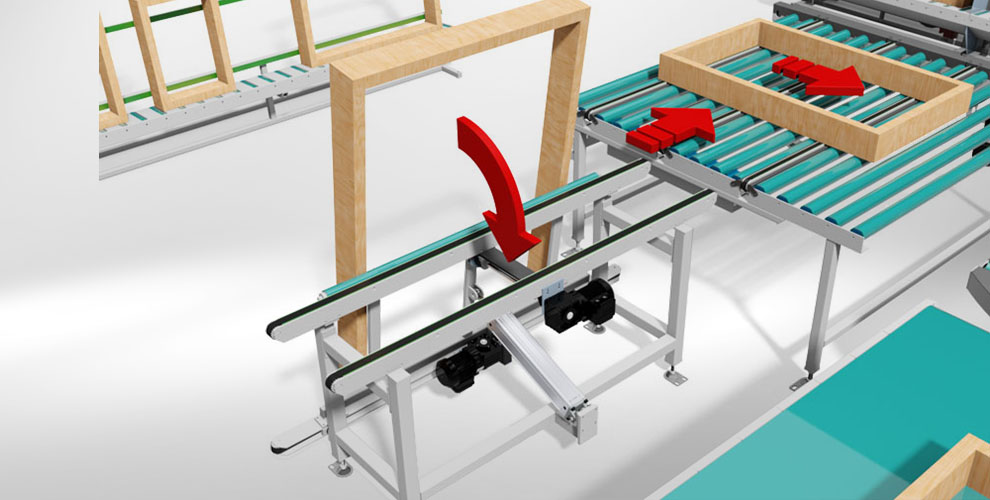

Der Förderablauf im Detail

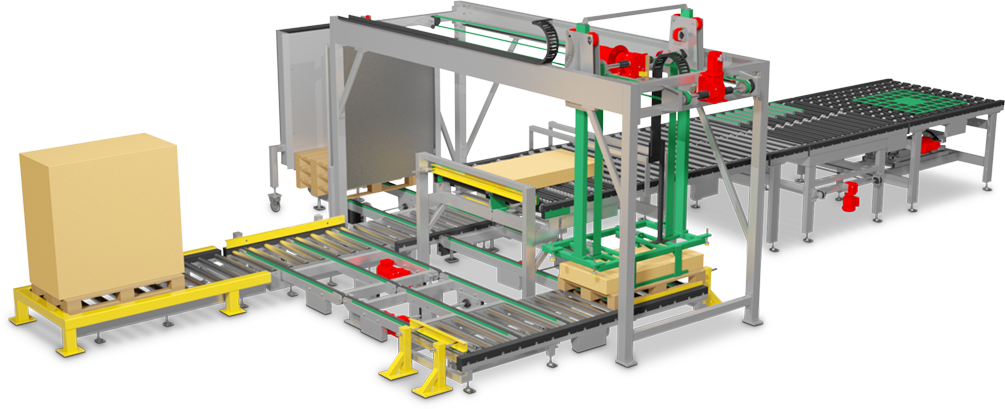

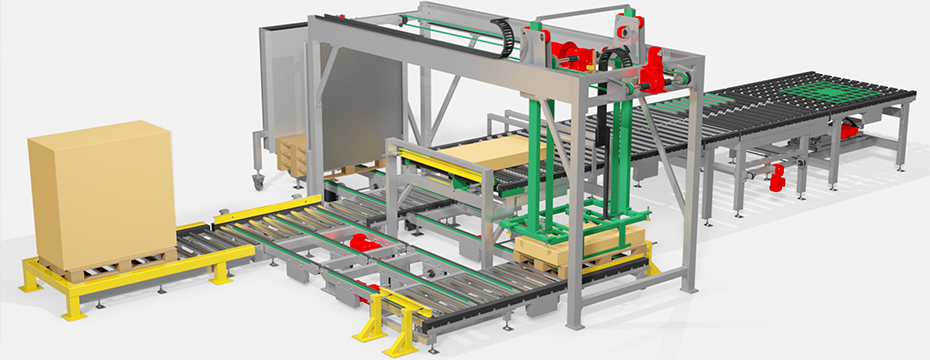

Da die Stapel schnell ausgehoben, gedreht (max. 24 sek. / 2 Stapel) und abgesetzt werden müssen, kam ein Drehkreuz mit Malteserkreuzgetriebe zum Einsatz. Denn dieses kann sehr schnell und präzise 90° drehen, sanft anlaufen und bremsen, sowie genau auf der Palette positionieren.

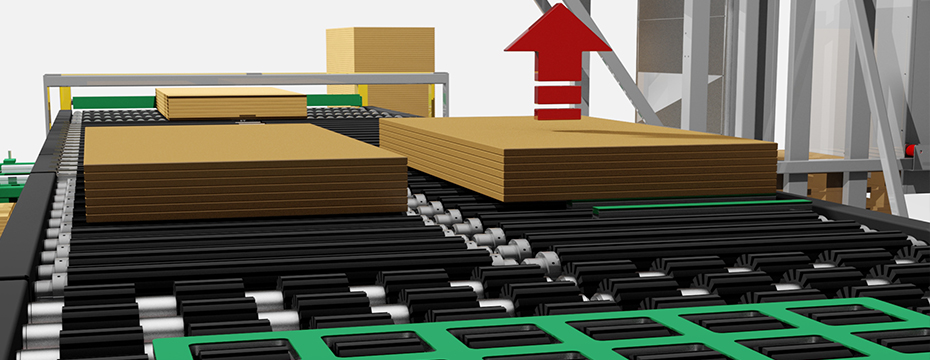

1. Zwei Stapel Faserplatten fahren quer aus einer Säge (nicht abgebildet) auf die Aufgabestation.

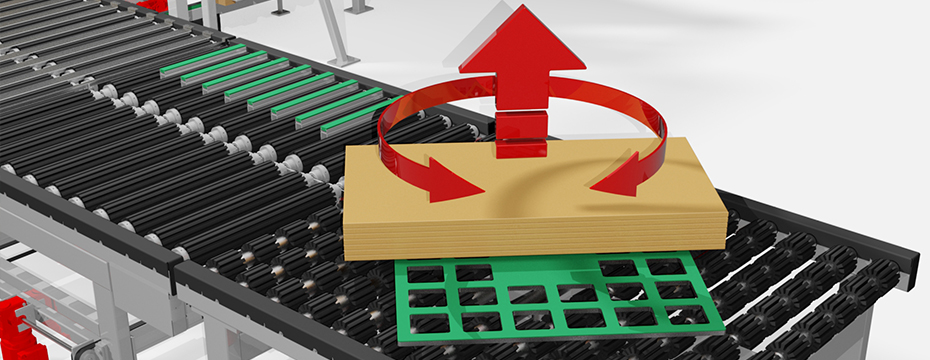

2. Ein Drehkreuz zwischen den Rollen hebt die Stapel an und dreht sie um 90°.

3. Anschließend wird auf der nächsten Rollenbahn ein Stapel erneut angehoben und über eine Querverschiebung versetzt. Hierdurch werden die Stapel vereinzelt.

4. Am Ende der Rollenförderer-strecke werden die Stapel gegriffen und palettiert. Wichtig: Es wird immer nur abwechselt eine Palette voll gestapelt!

5. Damit der Stapelvorgang nicht unterbrochen wird, ist folgender Ablauf vorgesehen.

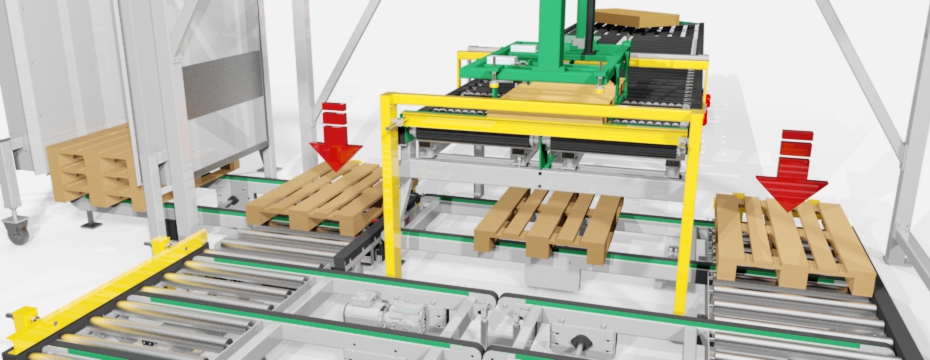

Wenn der Stapelplatz 1 (nachfolgende SP1) voll ist (in Abb. 5 der Fall), wechselt das Portalsystem (PS) mit dem Stapelvorgang auf die leere Palette auf SP2. Die volle Palette auf SP1 fährt auf den Abgabeplatz (nachfolgend AP), wo sie auf die Entnahme durch einen Gabelstapler wartet. Danach fahren zwei Paletten aus dem Palettenspender auf SP1 und den Reserveplatz (nachfolgend RP).

Wenn die Palette auf SP2 voll ist, wechselt der PS auf die leere Palette auf SP 1 und die volle Palette auf dem SP2 fährt zum AP. Die leere Palette auf dem RP fährt nun auf SP2. Wenn SP1 voll ist, beginnt der Ablauf wieder von vorne.

Update

Ausbaustufe II

Der Kunde war so zufrieden, dass er – nachdem er in dieses Projekt etwa € 250.000 investiert hatte – bereits neun Monate nach Inbetriebnahme die Förderanlage erweiterte. Hintergrund war der, dass das Unternehmen nach den kleinformatigen Gipsfaserplatten nun auch das Palettieren von Großformaten voll automatisieren wollte – mit ein und derselben Anlage. Die ALFOTEC-Lösung: Wir ergänzten sie um zwei Portalsysteme.

Mit Saugern ausgestattete Greifer heben die Platten (die sich auf der bereits seit Ausbaustufe I vorhandenen Rollenbahn befinden) schräg an, um so das Vakuum zwischen den planaufliegenden Platten aufzulösen. Dann ziehen sie die Platten vertikal hoch, befördern sie horizontal zum gegenüberliegenden, neu hinzugekommenen Hubtisch. Darauf ist eine Sonder-Holzpalette positioniert, auf welche die Platten mit einer Toleranz von 0,1 mm bis zur gewünschten Füllhöhe bzw. Stückzahl abgestapelt werden. Wie Sie im Video sehen, gewährleisten moderne Absperrtechniken wie z. B. Hubtore und Abschrankungen die Sicherheit der Mitarbeiter.

Mit der Ausbaustufe II wurden gleich mehrere Ziele erfolgreich umgesetzt: Durch die Vollautomatisierung der bisher im 3-Schicht-Betrieb manuell ausgeführten Palettierung werden enorme Personalkosten eingespart – bei spürbar höherer Kapazität. Zusätzlich wurde die Abstapelqualität deutlich verbessert und ist nun – wie gewünscht – reproduzierbar.

Technische Details

1. Fördergüter

- Folgende Güter werden vor und im Palettier-Portalsystem gefördert: Faserplattenstapel, Gewicht: 400 kg / Palette

- Folgende Güter werden hinter dem Palettier-Portalsystem gefördert: Sonder-Holzpaletten, leer aus dem Palettenspender, Gewicht: 30 kg / Stück

2. Lieferungs – und Leistungsumfang

- Förderanlage

- Palettier-Portalsystem

- Kettenförderer mit pneumatischem Hub

- Kettenausschleuser mit pneumatischem Hub

- Rollenbahn AU120

- breitenverstellbarer Palettenspender

- Steuerung mit SPS-Steuerung und Frequenzumrichter

- Montage inkl. Inbetrieb- und Abnahme

- Schutzzäune, Not-Aus-Schalter, elektrisch verriegelte Zugangstür und ein Sicherheitslichtgitter Multingsystem am Palettenauslauf

Schwerlast-Kettenförderer

Die Lösung – der Förderablauf

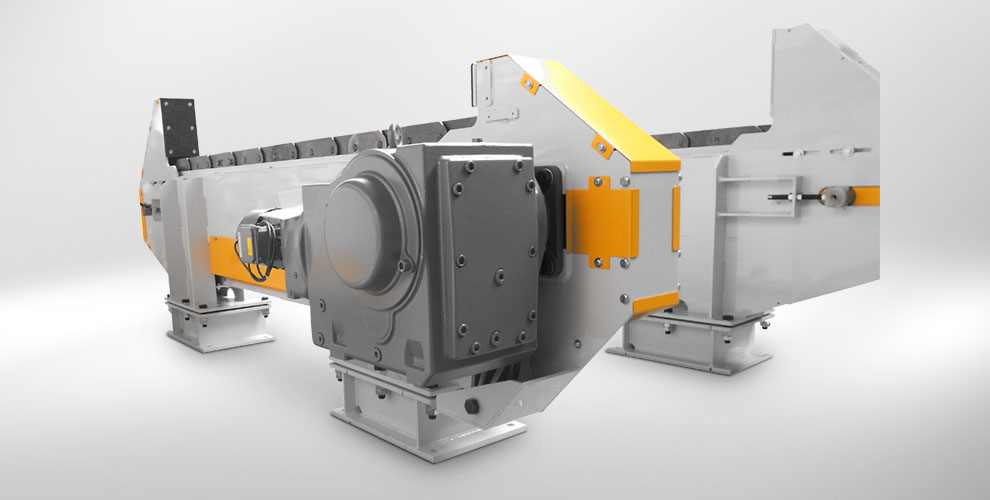

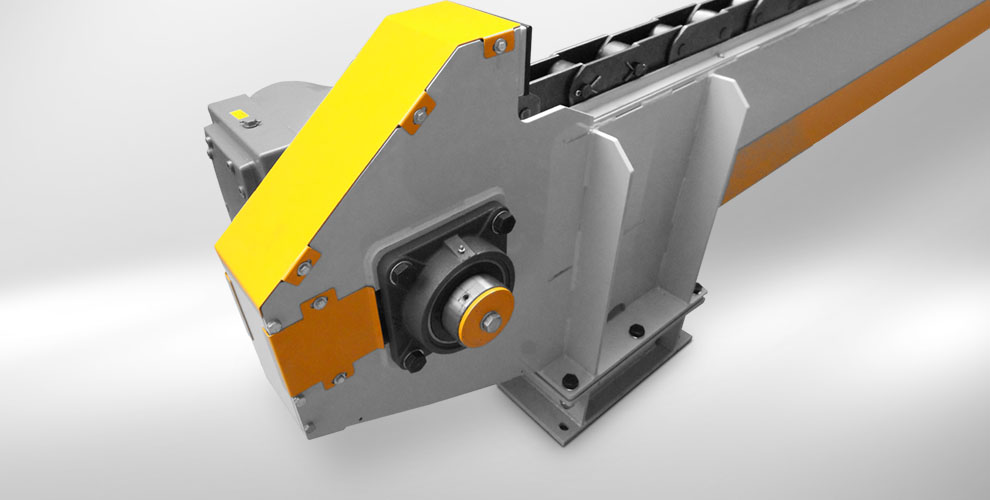

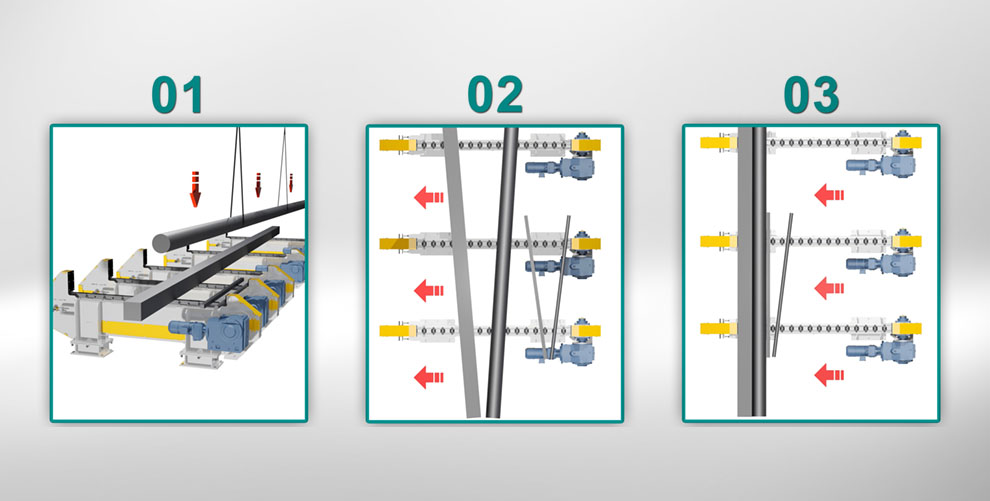

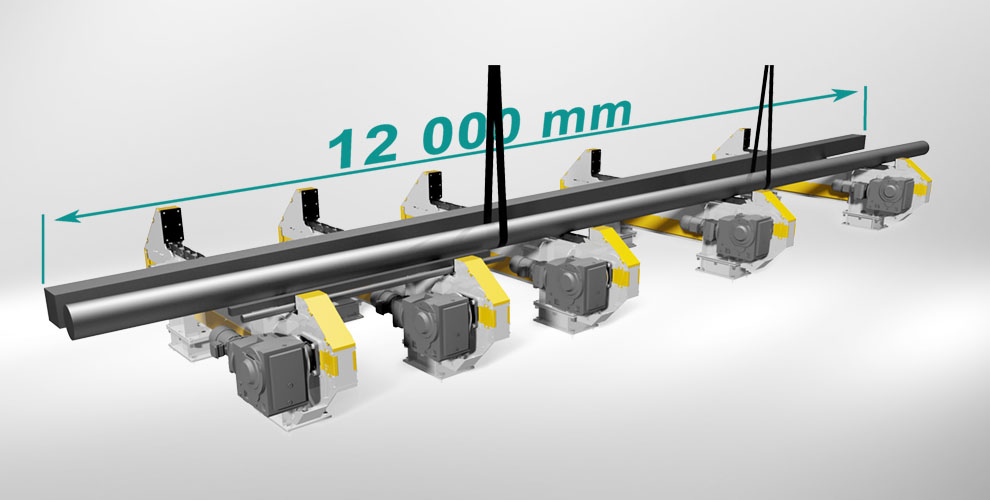

Der Schwerlast Kettenförderer wird in der Zufuhr einer Sägeanlage integriert, mit der schwere Stahlvollprofile einzeln geschnitten werden. Er soll als Teil einer automatischen Sägeanlage gleichzeitig als Vorratsmagazin dienen.

1. Das Rohmaterial wird manuell auf dem Kettenförderer im Bund zu je vier Stück abgelegt. Die bei der Beladung entstehenden Stöße auf die Strangketten werden durch den Einbau von Gummidämpfmatten zwischen Kettenfördereroberbau und -unterbau reduziert.

2. Der Kettenförderer transportiert das Material bis zum Endanschlag und bleibt solange in Betrieb, bis mindestens zwei von fünf integrierten Sensoren ansprechen und die Meldung „Material am Anschlag ausgerichtet“ auslösen.

3. Da das Material durch das manuelle Beladen nicht parallel zu den Anschlägen liegt, kann es während des Ausrichtungsprozesses zu erhöhtem Verschleiß zwischen Material und Kette kommen. Aus diesem Grund entschieden wir uns für eine sehr robuste Förderkette vom Typ FVT 250 mit Teilung 160 mm.

4. Nach dem Ausrichten am Endanschlag wird der Kettenförderer abgeschaltet und jeweils ein Profil durch die vorhandene Übergabeeinrichtung über den Materialanschlag angehoben, auf einen Rollenförderer abgelegt und zur Säge transportiert.

5. Nun kann der Kettenförderer das nächste Profil bis zum Endanschlag transportieren und bleibt solange in Betrieb, bis wieder mindestens zwei Sensoren ansprechen und die Meldung „Material am Materialanschlag ausgerichtet“ auslösen.

Technische Details für den Schwerlast Kettenförderer

1. Fördergüter

- Folgende Güter werden befördert: Runde und quadratische Stahlvollprofile mit unterschiedlichen Längen (2.500 – 13.000 mm), Querschnitten (60 – 250 mm) mit einem Stangengewicht von max. 6.500 kg/Stück.

2. Lieferungs- und Leistungsumfang

- Förderanlage

- Projektierung, Herstellung, Lieferung

- 5 Kettenförderer

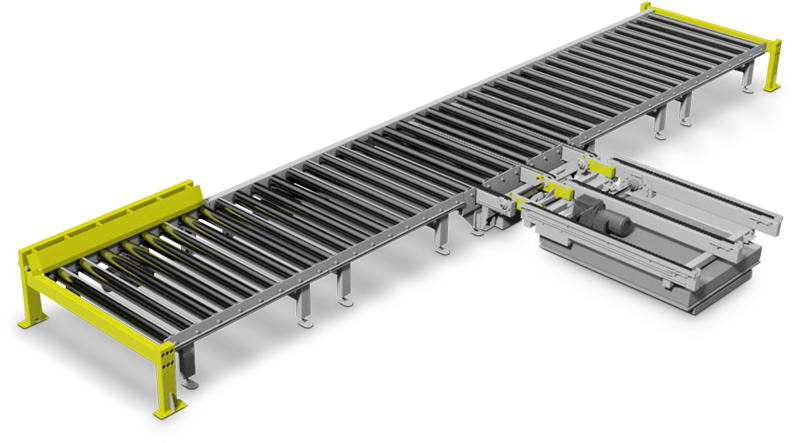

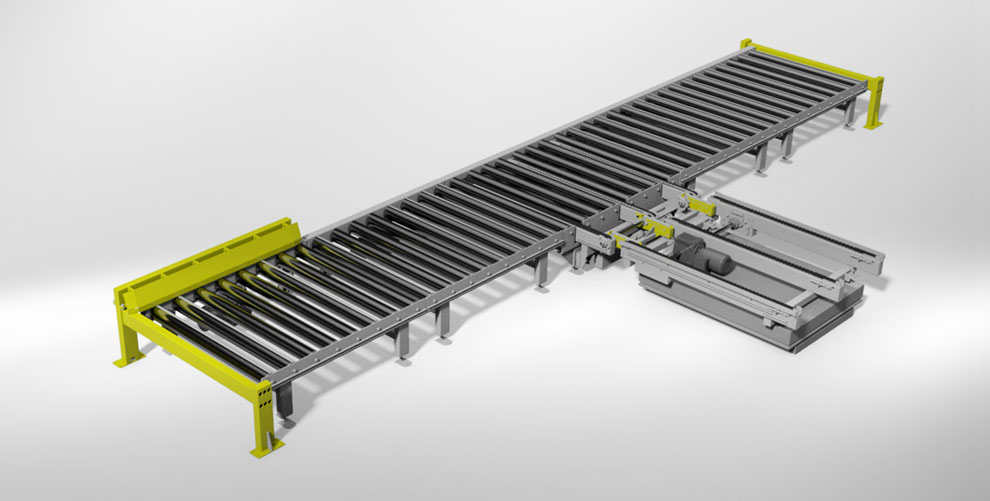

Fördertechnik für Paletten

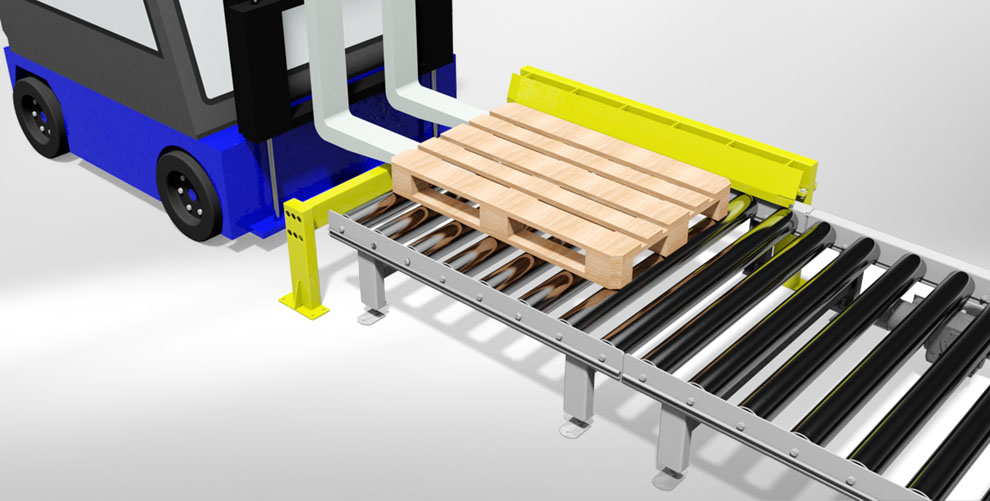

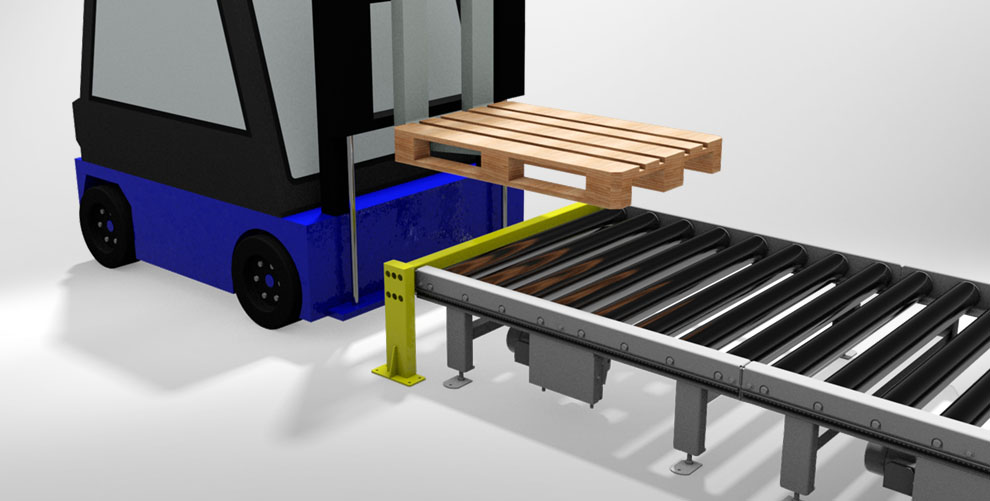

Aufgabestationen mit Rammbock schützen den Förderer vor dem herankommenden Gabelstapler und helfen, die Palette für den Weitertransport gerade aufzusetzen. Zentriervorrichtungen können auch beidseitig und automatisch ausgeführt werden.

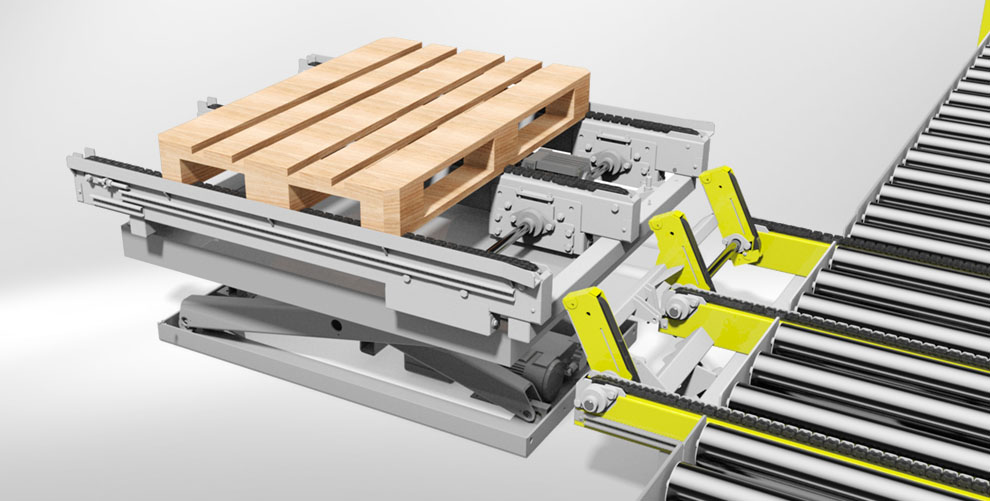

Kettenausschleuser heben die die Palette an und fördern auf eine rechtwinklig abzweigende Strecke. Zum Anheben des integrierten Kettenförderers wird je nach Anforderung an Hubzyklen und Belastbarkeit ein Exzenterheber, Hubbalken oder Hubzylinder eingesetzt.

Zur einfachen Be- und Entladung wird die Palette auf eine ergonomische Höhe gebracht. Dazu können elektro-hydraulische Scherenhubtische unter in die Förderstrecke integriert werden. Für eine sichere Übergabe vom Ausschleuser an den Hubtisch werden die Kettenübertriebe klappbar ausgeführt.

Nach Be- oder Entladung auf dem Hubtisch fährt die Palette wieder zurück auf den Ausschleuseplatz. Sobald die Palette wieder über der Rollenbahn angekommen ist, senkt sich der Kettenausschleuser ab und setzt die Palette auf der Rollenbahn ab.

Im Anschluss ermöglicht ein Pufferplatz die Zwischenspeicherung einer Palette. So können Abnahme durch Gabelstapler und nachfolgende Prozesse effizienter gestaltet werden. Da jedes Förderelement über einen eigenen Motor verfügt, können diese getrennt angesteuert werden.

Der separate Abnahmeplatz ist ebenfalls mit einem Rammbock ausgestattet. Hier verhindert eine horizontale Querstrebe, dass der Gabelstapler die Tragrollen der Rollenbahn durch zu tief einfahrende Gabelzinken beschädigt.

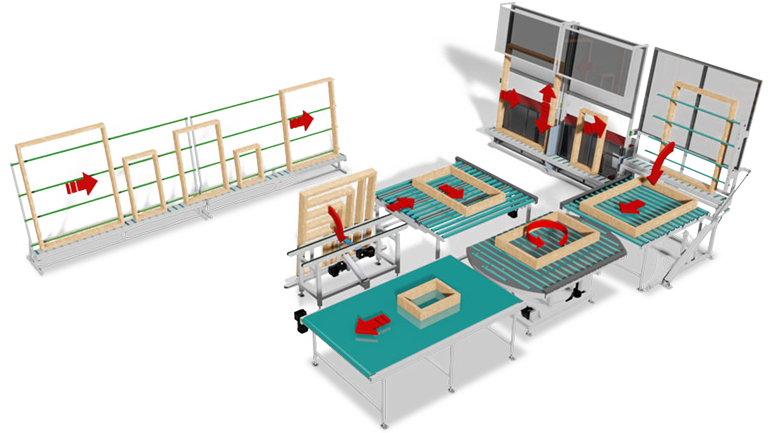

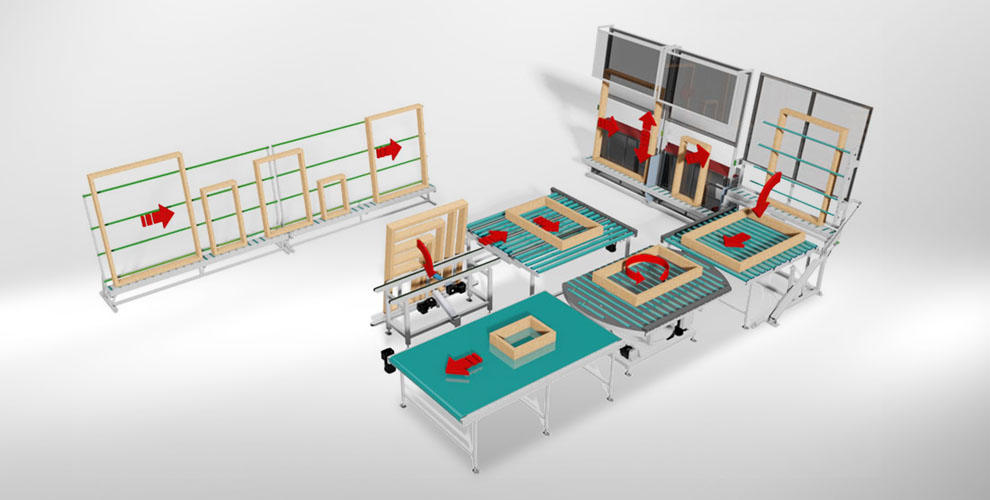

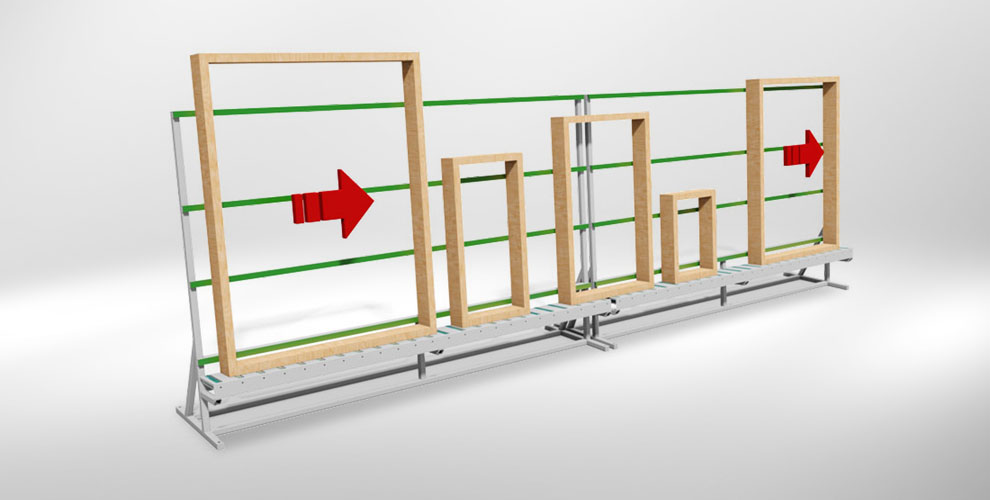

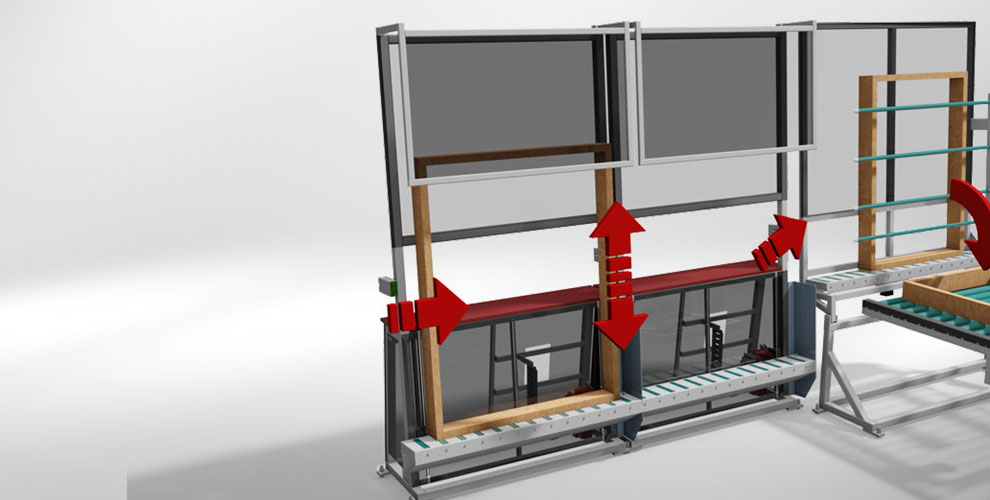

Montagelinie bei VELUX

Unsere Lösung

Zwei Aufgabestationen und punktgenaue Zusammenführung vor Übergabe an weitere Fertigungslinie. Die Fensterrahmen in (unterschiedlichen) Standardabmessungen werden über eine Puffer-Rollenbahn zum nächsten Arbeitsschritt befördert.

Dort wird die Arbeitsfläche mittels Servomotoren auf die richtige Höhe automatisiert eingestellt. Eine rückseitig befestigte Bohrvorrichtung nimmt die voreingestellten Bohrungen und Ausfräsungen vor.

Danach werden die bearbeiteten Rahmen vorsichtig mit Hilfe eines Pneumatikzylinders in die Horizontale gekippt und in dieser Positionierung auf einer angetriebenen Rollenbahn weiterbefördert. Ein Gurtförderer bewegt die Rahmen zum Entnahmeplatz.

Eine zweite Aufgabestation dient zur händischen Bearbeitung von Einzelrahmen und solchen mit Sonderabmessungen.

Nach der Montage sorgt eine pneumatisch angetriebene Kippstation für eine schonende Vorbereitung auf den horizontalen Weitertransport über eine Rollenbahn mit Kettenausschleuser. Unterhalb des Gurtförderers vor dem Entnahmeplatz befindet sich eine angetriebene Drehstation, welche die manuell montierten Rahmen um bis zu 270° in der Horizontalen neu ausrichten kann, um sie in der richtigen Position am Entnahmeplatz zur Abnahme bereitzustellen.

Die Steuerung der Antriebe erfolgt über SPS-Systeme und Frequenzumrichter. Selbstverständlich beinhaltet unsere Installation auch alle relevanten Sicherheitsvorrichtungen, wie Not-Aus-Schalter und Schutzzäune. Unseren erfahrenen Spezialisten gelang es wie gewohnt, die neue Montagelinie innerhalb der vereinbarten Frist störungsfrei in Betrieb zu setzen und vom Kunden abnehmen zu lassen.

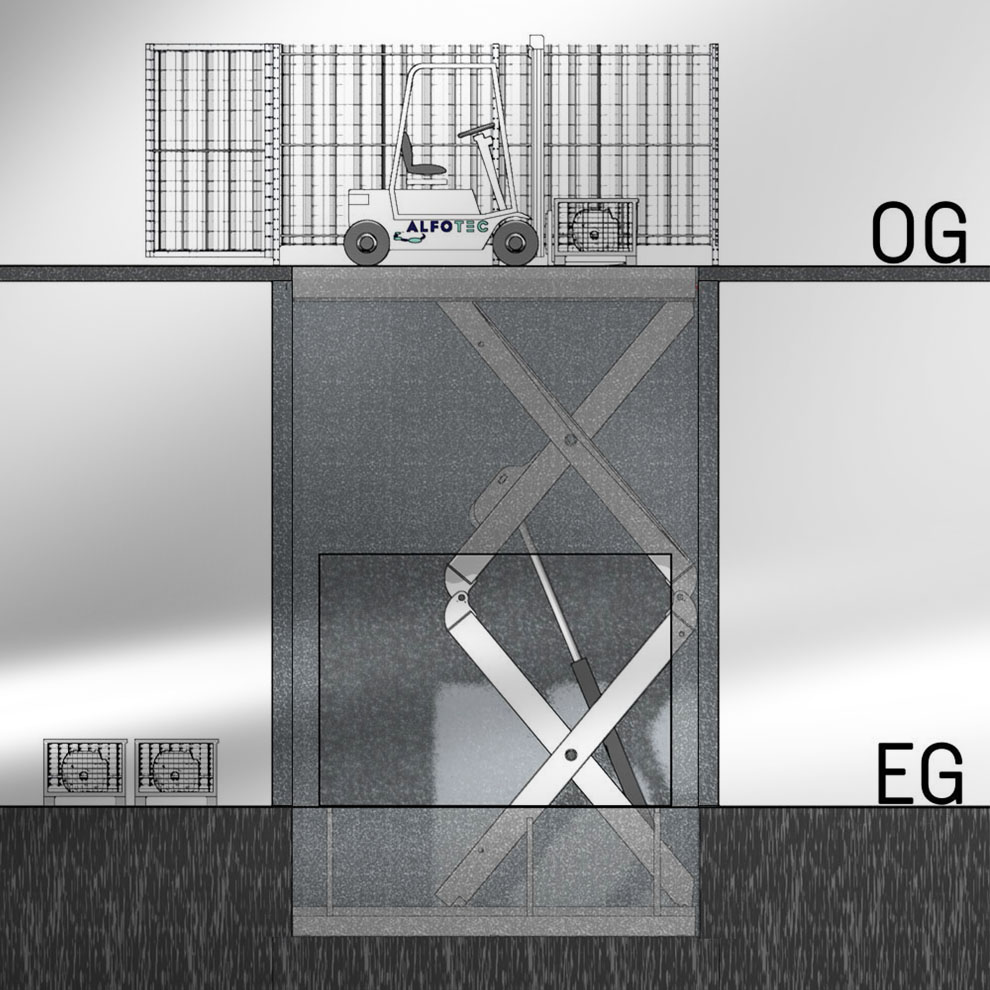

Gabelstapler auf 8 t-Hubtisch

Lösung: Gabelstapler auf 8 t-Hubtisch als Fördergut

Die beiden 5,35 m voneinander entfernt liegenden Produktionsebenen wurden über einen speziell gesicherten Schacht miteinander verbunden. Nun fördert ein Hubtisch den Gabelstapler samt Paletten und Boxen, in denen sich Gussprodukte aus Leichtmetall für die Automobilindustrie befinden, von Geschoss zu Geschoss.

Pro Transport ergibt sich eine Gesamtbelastung von rund 5 bis 6 t. Für den Gabelstapler war zusätzlich eine punktuelle Belastung durch die vier Räder und bei der Gitterbox durch die vier L-Füße einzukalkulieren, während die Paletten gleichmäßige Belastungen aufweisen. Diese spezielle Belastung verlangte eine verstärkte Ausführung der Plattform. Zum Teil wird das Fördergut auch nicht vollflächig auf der kompletten Plattform positioniert, sondern nur auf einem Teil. Daher entschied sich KSM nach der Beratung durch ALFOTEC für einen robusten Ladungsunwuchten verzeihenden Hubtisch für 8 t Fördergut.

Sicherheitsmaßnahmen

Auch bei der Planung des Schachtes spielte die Gefahrenabsicherung eine große Rolle. ALFOTEC setzte hierfür eine Schachttüre im Erdgeschoss ein und montierte im Obergeschoss ein vierseitiges Maschinenschutzgitter mit Doppeltüre. Die Türen sind mit Sicherheitszuhaltern ausgestattet, die in die Hubtischsteuerung integriert wurden. Dadurch lässt sich die jeweilige Türe nur öffnen, wenn die Plattform das entsprechende Geschoss erreicht hat. Als Absenksicherung der Plattform dienen vier elektro-hydraulische Verriegelungsbolzen, die in zwei Schachtwände einfahren.

Bei der Montage wurde der 6,3 t schwere Hubtisch per Kran durch das Hallendach eingebracht. Unmittelbar erfolgte die Montage der Maschinenschutzgitter, um von Anfang an eine Absturzgefahr auszuschließen. Anschließend wurde der Hubtisch mit dem Hallenkran mm-genau in den Schacht heruntergelassen und am Boden befestigt. Stromanschluss und die Integration der Türverriegelungen waren die nächsten Schritte. Abschließend justierten die ALFOTEC-Monteure die elektro-hydraulischen Verrieglungsbolzen.

Weitere Impressionen

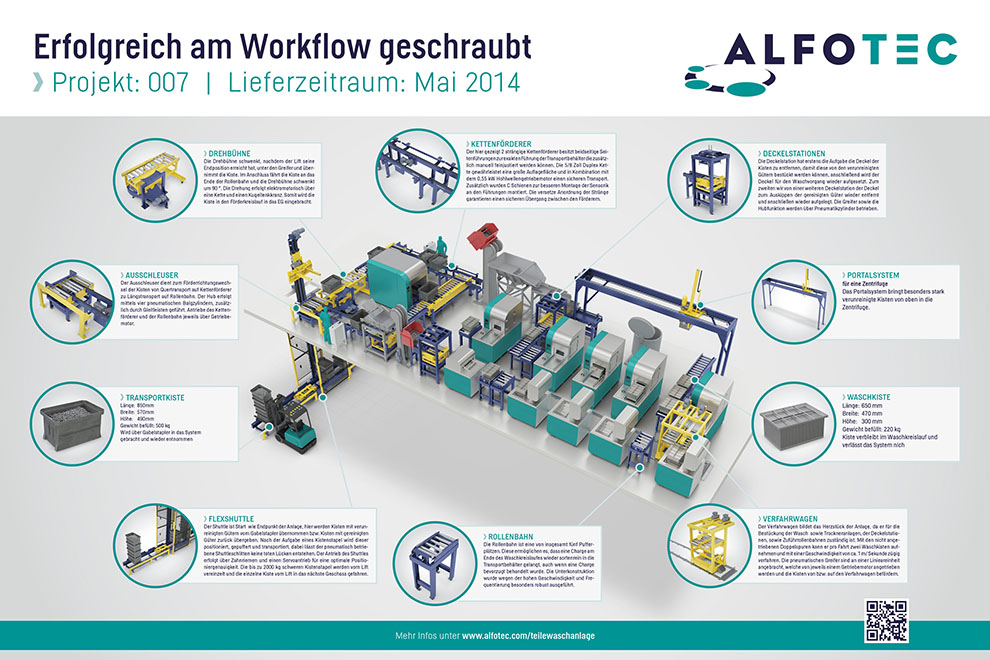

Erfolgreich am Workflow geschraubt

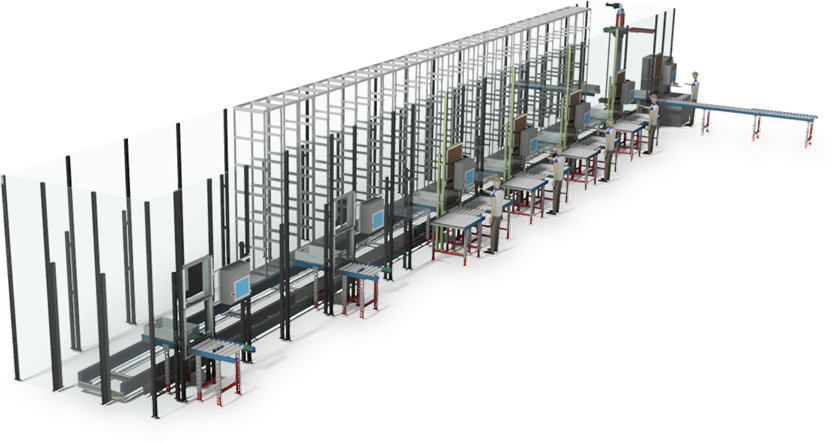

Vom Untergeschoss 6 m hoch zur Waschanlage

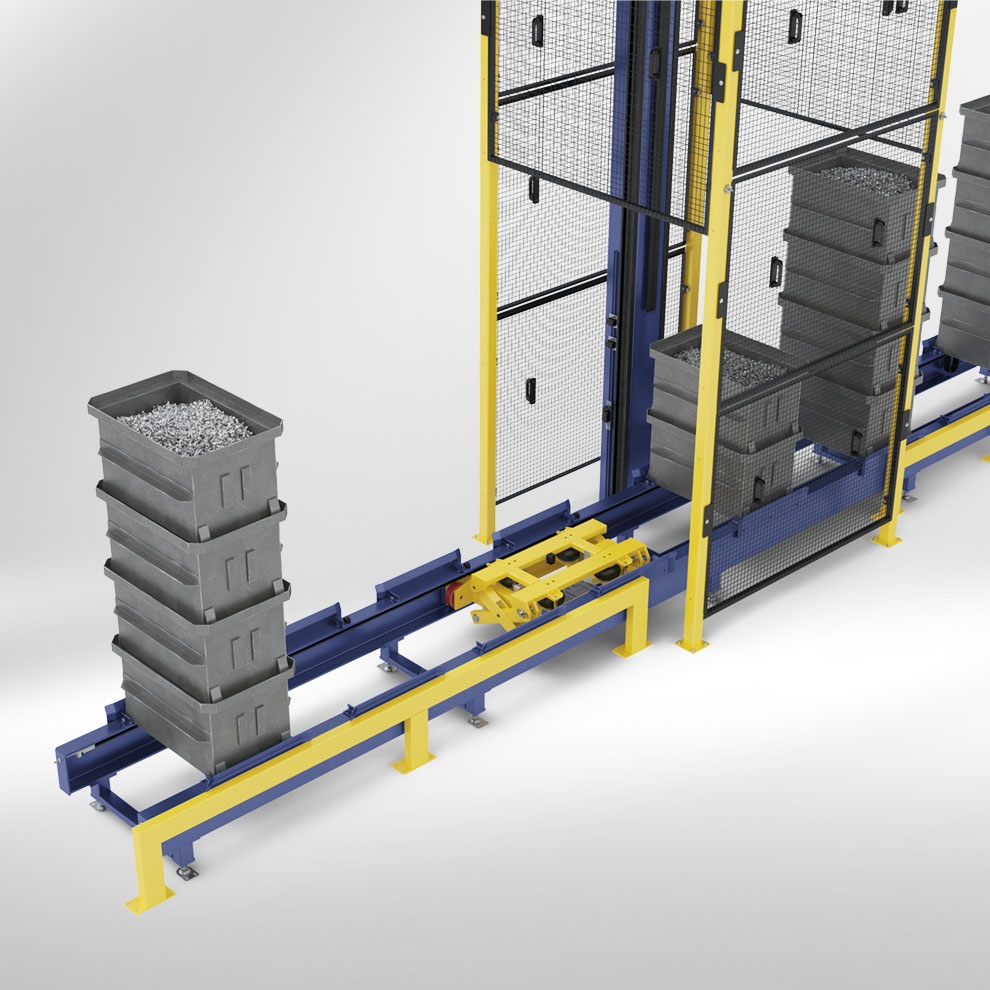

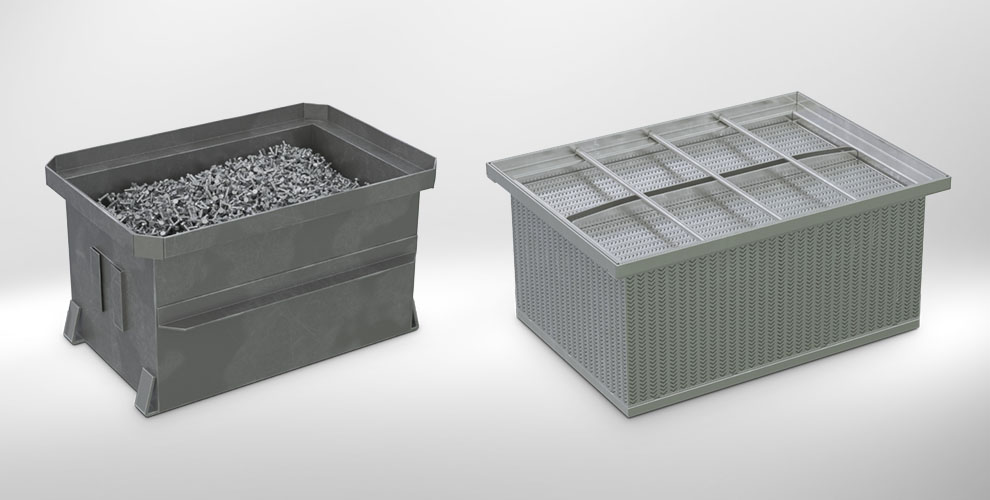

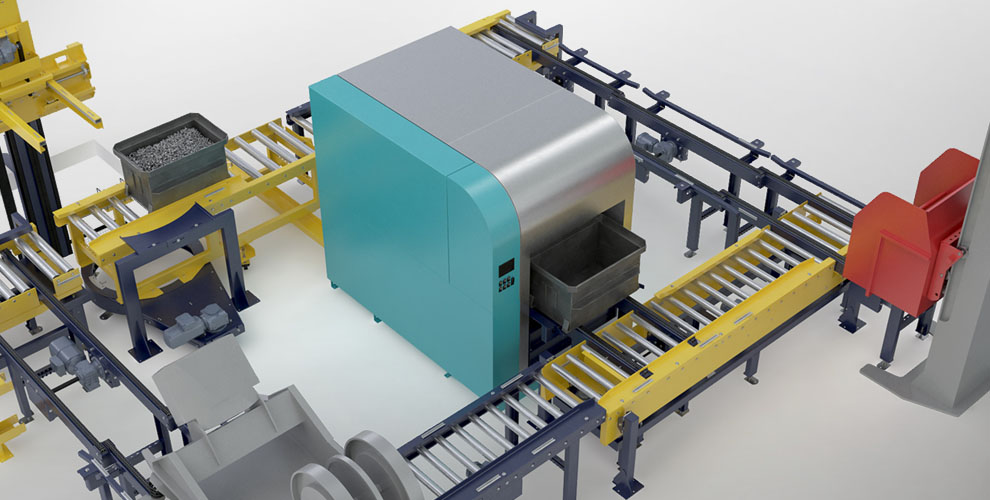

Zu reinigende, bis zu 500 kg schwere Stahlboxen voller Schrauben werden von der Produktion im Untergeschoss zunächst über einen Gabelstapler auf den so genannten FlexShuttle gefahren. Dabei werden vier zusammen bis zu 2 t schwere, aufeinander gestapelte Transport-Boxen mit dem Stapler auf den FlexShuttle aufgegeben. Im Zusammenspiel von FlexShuttle und Heber des Fördertechnik-Spezialisten ALFOTEC wird der Kistenstapel mit den zu reinigenden Schrauben entstapelt, vereinzelt und Transport-Box für Transport-Box einzeln nach oben in das Erdgeschoss gefahren.

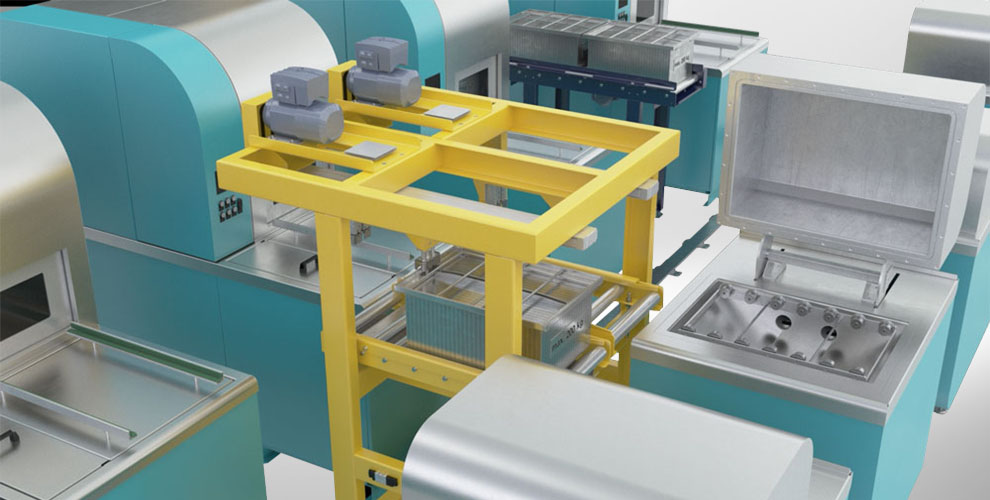

Der FlexShuttle besteht aus zwei spiegelbildlich zueinander stehenden C-Profilen. Innen läuft ein Schlitten, der sich mittels eines Servomotors an einem Zahnriemen positionsgenau hin- und herzieht. Da der FlexShuttle jede einzelne Box anfahren und Lücken schließen kann, entsteht kein Zeitverlust und der zur Verfügung stehende Platz wird schnell und maximal genutzt. Im 6 m höher gelegenen Erdgeschoss angekommen setzt der Lift die Box ab: Eine Rollenbahn, die auf einer Drehbühne aufgebracht ist, schwenkt unter die Box, nimmt diese auf und schwenkt erneut um 90 Grad, um die Transport-Box in das Förderstrecken-Karree der Waschanlage zu bringen.

Fünf Waschanlagen und Trockner

Vor dem Waschvorgang überträgt ein Mitarbeiter die Daten der Box per Handscanner ins SAP-System und ermöglicht damit einen Überblick über den Produktionsdurchsatz. Mit dem Einscannen wird gleichzeitig erfasst, welches Waschprogramm anläuft. Die Anlage wurde intelligent und flexibel genug programmiert, um ganze fünf Waschanlagen und fünf Trockner ggf. mit Eil-Chargen zu steuern.

Keine „toten“ Plätze

Über das Herzstück der Anlage, einen Verfahrwagen, werden Waschkisten intelligent durch das Förderstrecken-Karree auf Pufferplatz, Deckelstationen, Zuführrollenbahnen, Wasch- und Trocknerstationen transportiert. Dabei ist der Wagen so gesteuert, dass durch eine priorisierte Pufferung keine „toten“ Plätze entstehen. Die Boxen werden automatisch gekippt, dadurch entleert und weitertransportiert, während die Schrauben-Bündel auf eine Vibrationsplatte fallen und ein Rechen sie vereinzelt. Ein Waschen der Schrauben in den Transport-Boxen ist nicht möglich, denn diese sind nicht perforiert, besitzen keinen Deckel, sind ebenfalls verschmutzt und werden deshalb vor dem Waschprozesses von den Schrauben getrennt.

Reinigung der Waschboxen samt Inhalt

Hinter der Vibrationsplatte fallen die Schrauben in eine spezielle Waschbox. Zuvor wird die Waschbox an einer Deckelstation entdeckelt, danach fährt die Box unter eine Schrauben-Einfüllmaschine, wird befüllt, fährt ein Stück zurück, wird dort wieder gedeckelt und fährt weiter im Karree zu den Waschanlagen. Bei der Befüllung der Box mit Schrauben hat der hin und her fahrende Kettenförderer auf der Längsseite mehr Spielraum, um die Schrauben gleichmäßig zu verteilen und in der Box ohne Haufenbildung zu schichten. Durch seitliche Perforationen der Waschbox fließen Lösungsmittel und Wasser der Reinigungsanlage und strömt die Luft der Trockner. Nach diesen Prozessen sind Schrauben gründlich gereinigt, und für das erneute Befüllen in die Transportboxen bereit. Diese werden zurück zum FlexShuttle befördert und stehen für die nächste Produktionsstufe bereit.

Hoher Sicherheitsstandard

Der Schraubenhersteller setzt auf einen hohen Sicherheitsstandard: Lift, FlexShuttle und das Waschanlagen-Karree sind durch Schutzzäune eingehaust. Darüber hinaus bringt eine Lichtschranke die Förderung zum Stillstand, zum Beispiel wenn im Untergeschoss ein Gabelstapler zum Be- oder Entladen in die Liftanlage mit dem FlexShuttle fährt oder auf der oberen Ebene die Boxen vor dem Waschvorgang abgescannt werden.

Ungewöhnlich hohe Anforderungen

Alle Beteiligten wissen, dass die Anforderungen ungewöhnlich hoch sind, weil viele unterschiedliche Prozesse parallel laufen und aufgrund der Einbindung in einen komplexen Produktionsprozess mit oftmals wechselnden Schrauben-Chargen ein hoher Durchsatz ohne Ausfallzeiten für die Produktion zu gewährleisten ist. Mit ALFOTEC wählte der Schraubenhersteller einen Fördertechnikpartner aus, der diesen Ansprüchen gut gerecht werden konnte.

Downloads

Grafik in besserer Auflösung anzeigen:

Weitere Impressionen

Nicht angetriebener Behälterbahnhof

Die Herausforderung

Es galt:

- zu berücksichtigen, dass die Aufgabe und Abnahme per Gabelstapler erfolgen sollte.

- die Anlage so zu konstruieren, dass sie sowohl Europaletten, als auch Boxen mit unterschiedlichen Maßen befördern kann.

- Sicherheitskomponenten einzubauen, die den bestmöglichen Schutz der Mitarbeiter, welche die Fördergüter manuell befüllen, gewährleisten.

- die Anlage so zu konstruieren, dass sie den Materialfluss zwischen den einzelnen Produktionsschritten so optimiert, dass die zeitraubenden Zwischentransporte mit Handhubwagen drastisch reduziert werden.

- Pufferzonen zu schaffen, so dass die Paletten, Boxen und Behälter nicht auf dem Boden des Lagers herumstehen, Wege versperren und wertvolle Lagerfläche in Anspruch nehmen.

Die Lösung

Der Förderprozess im Detail

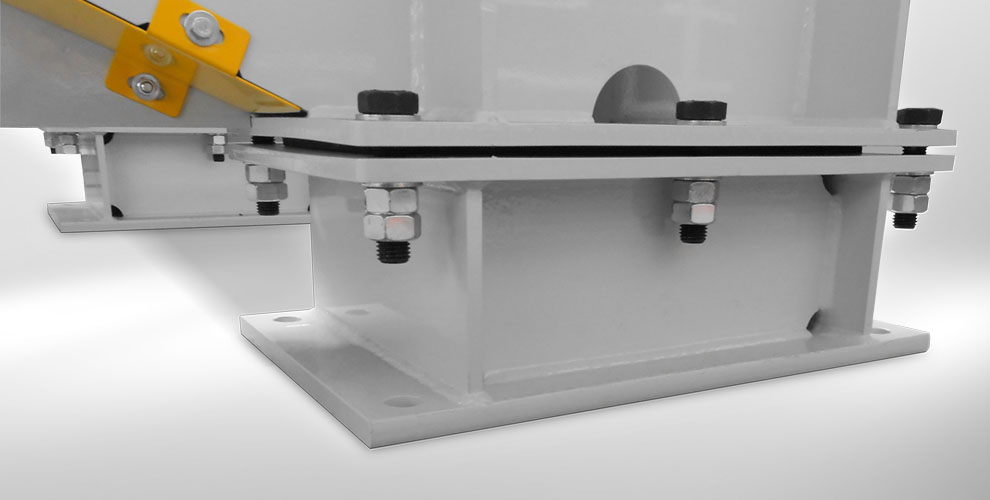

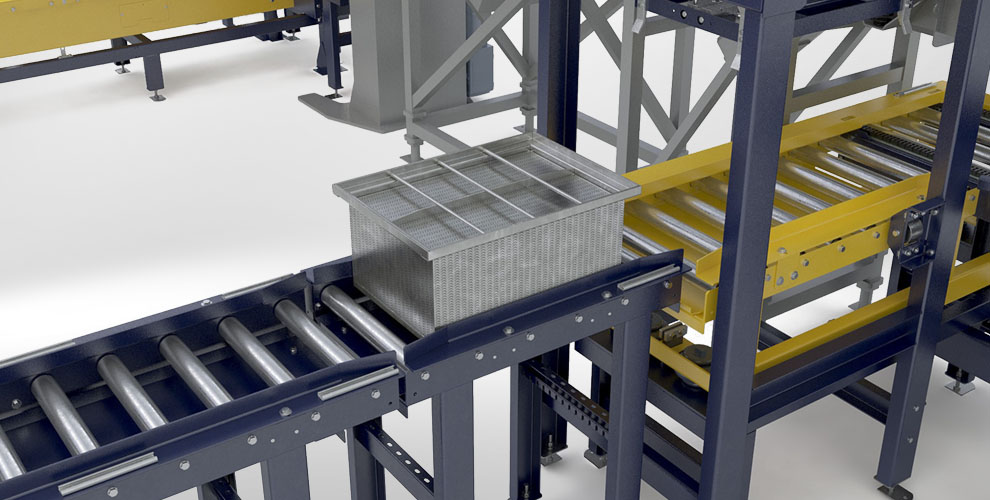

Vor den jeweiligen Aufgabe- und Abnahmestationen der Zufuhr- und Rückführstrecken sorgen separat stehende und fest im Lagerboden montierte Rammböcke dafür, dass die Förderanlage vor dem herankommenden Gabelstapler geschützt wird.

In den Rammböcken sind Zentriervorrichtungen integriert (s. Abb.). Sie helfen, die Fördergüter für den Weitertransport gerade aufzusetzen.

Die hohe Anzahl der Rollen auf den drei Streckenabschnitten sorgen dafür, dass die gefüllten Fördergüter, die mit bis zu 500 kg beladen werden können, manuell sehr leichtgängig zu bewegen sind.

Wenn das Fördergut auf der Befüllungsstation bzw. der Ausschleusestrecke angekommen ist, betätigt ein Mitarbeiter manuell einen Hebel, so dass ein Anschlag in Form eines Flacheisens umgeklappt wird. Dieser verhindert, dass ein nachfolgendes Fördergut gegen das Fördergut prallt, welches gerade befüllt wird. So wird vermieden, dass Mitarbeiter an den Händen Quetschungen erleiden können.

Über vier mit Pressluft betriebenen Balgzylindern wird der Ausschleuser per Fußtaster (inkl. Ventil mit Rastfunktion) so erhöht, dass das Fördergut von der Zufuhrstrecke hochgehoben wird und nur noch auf den Rollen zum Längsverschieben aufliegt. So kann es nach erfolgter Befüllung von der Zufuhr- auf die Abnahmestelle umgesetzt bzw. ausgeschleust werden.

Die Pneumatikkomponenten sowie der bedienerseitige Bereich der Ausschleusung sind zur Sicherheit der Mitarbeiter blechverkleidet. Die Ausschleuserstrecke ist mit zusätzlichen Führungsschienen versehen, damit die Fördergüter beim Verschieben in Längsrichtung nicht verkanten und sicher umgesetzt und ausgeschleust werden können.

Ist das Fördergut am Ende der Ausschleusestrecke bzw. vor der Rückführstrecke angelangt, wird die Luft wieder per Druck auf den Fußtaster aus den Balgzylindern gelassen. So kann das Fördergut nun ungehindert auf die Rückführstrecke und anschließend Richtung Abnahmestation verschoben werden.

Dort wird das befüllte Fördergut von einem Gabelstapler abgenommen und an seinen vorgesehenen Lagerplatz transportiert. Die drei Förderanlagen wurden in einem Bauabschnitt geliefert, an zwei Tagen montiert, abgenommen und in Betrieb genommen.

Fördertechnik für Sonder-Sägemaschine

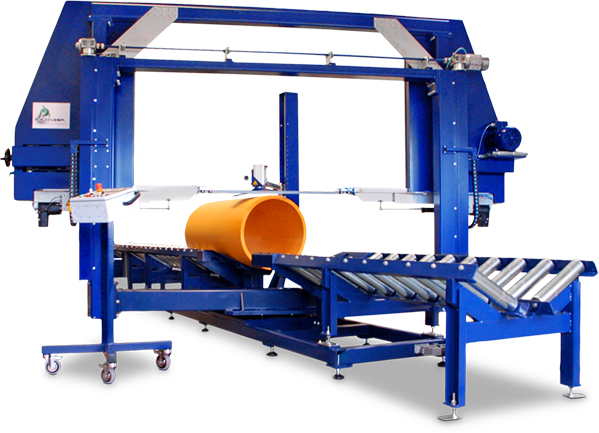

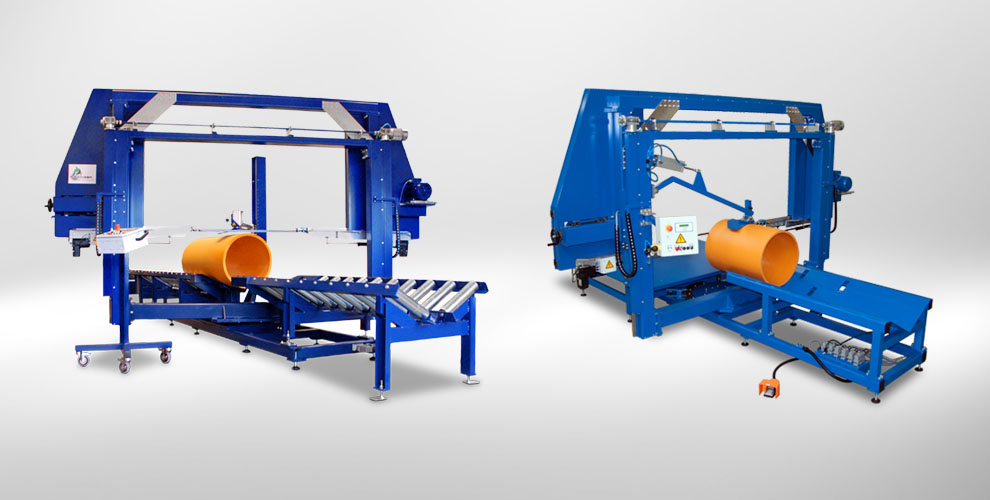

Die Sonder-Sägemaschine BSM 1200 / 1200 S-V

Die BSM 1200 S-V (rechts) dient zum Sägen von Kunststoffrohren mit einem Durchmesser von 400 – 1200 mm und einer Länge von 3000 – 6000 mm. Sie ermöglicht Winkelschnitte von 0 – 45 Grad. In der ursprünglichen Grundversion ist die BSM 1200 mit einem einfachen V-Tisch (links) ausgestattet.

Die Herausforderung

Dadurch, dass die BSM 1200 mit einem einfachen V-Tisch ausgestattet ist, muss das Kunststoffrohr für den Schnitt manuell positioniert und fixiert werden.

Riexinger beauftragte uns, mit Hilfe einer vom Unternehmen entworfenen Skizze, in Maßanfertigung eine robuste und kosteneffiziente Lösung zu entwickeln und zu realisieren, mit der die Effizienz und die Durchlaufzeit der Maschinensäge erhöht werden sollte.

Die Lösung

Der V-Tisch wurde durch einen v-förmigen Rollenförderer ohne Antrieb sowie einem dazwischen platzierten Kettenförderer inklusive Mitnehmer ausgestattet. Diese technischen Modifikationen ermöglichen es einerseits, den Vorschub des zu sägenden Kunststoffrohres zu automatisieren. Durch den am Motor verbauten Inkrementalgeber kann die Endposition des Rohres präzise gesteuert werden. Andererseits stellt der v-förmige Rollenförderer sicher, dass das Kunststoffrohr zentriert auf den Elementen aufliegt. So dass am Ende auch der manuell eingestellte Schnittwinkel exakt eingehalten wird. Wie unsere Lösung in der Praxis funktioniert, veranschaulicht ein kurzer Film unseres Auftraggebers Riexinger, den Sie weiter oben finden.

Ergonomisches Lagerregal

Die Aufgabe

Fertigung eines angetriebenen, händisch mit Körben zu bestückenden Rundlaufsystems, bestehend aus Rollenbahnen und Ausschleußern.

Das bisherige Arbeitsprinzip bei DB Fahrzeuginstandhaltung: Die Mitarbeiter mussten warten, bis der benötigte Korb mit weiter verwendbaren Altteilen an sie hin transportiert wurde – quasi wie in einem Rolling-Sushi-Restaurant. Die zur Reparatur erforderlichen Ersatzteile sollten wie bisher projektbezogen aus einem separaten Ersatzteillager abgeholt und transportiert werden.

Natürlich hätten wir die Wünsche unseres Auftraggebers 1:1 umsetzen können. Aber: Eine solches Rundlaufsystem gab es bereits, hatte sich aber aus mehreren Gründen wie z. B. Verschleiß der Komponenten nicht bewährt. Nach einer Besichtigung seitens unseres Projektteams vor Ort, wollten wir uns mit einem bloßen Nach- bzw. Neubau der Anlage nicht zufriedengeben. Und steckten unsere Köpfe mit denen der Mitarbeiter von DB Instandhaltung zusammen, um gemeinsam eine bessere Lösung zu entwickeln.

Die Lösung

eine Montagelinie mit automatisiertem Hin- und Abtransport zu mehreren Reparatur- und Prüfstellen sowie Einrichtung von Lagerregalen für Alt- und Ersatzteilkörbe

Gemeinsam entwickelten wir eine Lösung mit folgenden Herausforderungen: Die neue Montagelinie sollte sowohl ergonomischen Anforderungen genügen, den Arbeitsschutz der Mitarbeiter verbessern, die Fehlerquote verringern und die Prozesssicherheit optimieren. Die einzelnen Arbeitsschritte Einlagerung, Zusammenführung von weiter verwendbaren Alt- und neuen Ersatzteilen, Transport zur Reparaturstelle, Zwischenlagerung, Transport zur Prüfstelle und Einlagerung / Bereitstellung der fertig reparierten Bremskomponente* sollten möglichst automatisiert werden.

Der Förderprozess im Detail

Im Vorfeld werden die gebrauchten Bremsenmodule demontiert und die nicht mehr verwendbaren Altteile umweltfreundlich entsorgt. Die wiederverwendbaren Teile werden in einer Waschanlage gereinigt. Nun kommt die neue Montagelinie ins Spiel:

Einlagerung der noch verwendbaren Altteile

Ein individuell gekennzeichneter Korb mit gereinigten Altteilen wird an einem Einschleußerplatz durch einen Mitarbeiter EDV-technisch erfasst. Dieser öffnet ein transparentes Hubtor und schiebt den Korb auf einen Abholplatz. Von dort befördert das FlexShuttle den Korb in das gegenüberliegende Lagerregal, in dem auch Ersatzteile eingelagert sind.

Prüfung der reparierten Bremskontrolle

Im Prinzip erfolgen hier die selben Arbeitsschritte wie bei der Reparatur selbst. Lediglich die Arbeitsprozesse innerhalb der Arbeitsstelle des Mitarbeiters ist anders. Die Steuerung der rund 250.000 Euro teuren Anlage erfolgt über einen netzwerkfähige Siemes S7-1500 Controller. Die Montagelinie wurde EDV-technisch an das interne DB-Hausnetz angebunden, damit die Daten der Förderanlage webbasiert visualisiert werden können. Wir haben die neue Montagelinie innerhalb der vereinbarten Frist von zwei Wochen störungsfrei in Betrieb zu setzen und vom Kunden abnehmen zu lassen.

Reparatur der Bremskomponente

Ein Mitarbeiter fordert den gewünschten Korb über ein Bedienpanel an. Das FlexShuttle befördert ihn zum Bereitstellungsplatz vor der Reparaturstelle. Der Mitarbeiter zieht den Korb durch das Hubtor auf seinen Arbeitsplatz. Er scannt den Korb ein und fordert den Korb an, in dem sich die passenden Ersatzteile befinden. Dieser wird genauso befördert und in Empfang genommen wie der Altteilkorb. Der Mitarbeiter entnimmt die Ersatzteile und fordert den Rücktransport des geleerten Korbes an. Er schiebt ihn auf den Bereitstellungsplatz, von wo aus er zur Auslaufrollenbahn transportiert wird. Von dort aus wird der leere Korb abgeholt und an eine zentrale Sammelstelle gebracht. Anschließend erfolgt die Reparatur. Danach gelangt die reparierte Bremskomponente per FlexShuttle vom Bereitstellungsplatz auf demselben Weg zur Zwischenlagerung zurück ins gegenüberliegende Regal.

Der Kundennutzen

- Höhere Prozesssicherheit:

Durch die EDV-technische Erfassung der gekennzeichneten Altteil- und Ersatzteilkörbe wurde die richtige Zuordnung und der Transport der für ein Projekt benötigten Teile zur Reparaturstelle automatisiert und die Fehlerquote minimiert. - Reduzierte Unfallgefahr:

Mitarbeiter der Reparaturstelle haben keinen direkten bzw. händischen Zugriff mehr auf die ehemals automatisch transportierten Körbe. Sie ziehen die benötigten Körbe aus einer nichtangetriebenen Schutzzone der Anlage auf ihren Arbeitsplatz.

- Verbesserte Ergonomie:

Das Begehen von Wege zum Abholen der zum Teil schwer zu tragenden Ersatzteilkörbe entfällt, das Arbeiten ist für die Mitarbeiter körperlich erheblich weniger anstrengend und entsprechend rückenschonender. - Größere Lagerkapazität:

Es wurden zusätzliche Lagerkapazitäten geschaffen sowie eine Pufferfläche für Ersatzteilkörbchen integriert.

Sie müssen den Inhalt von reCAPTCHA laden, um das Formular abzuschicken. Bitte beachten Sie, dass dabei Daten mit Drittanbietern ausgetauscht werden.

Mehr Informationen