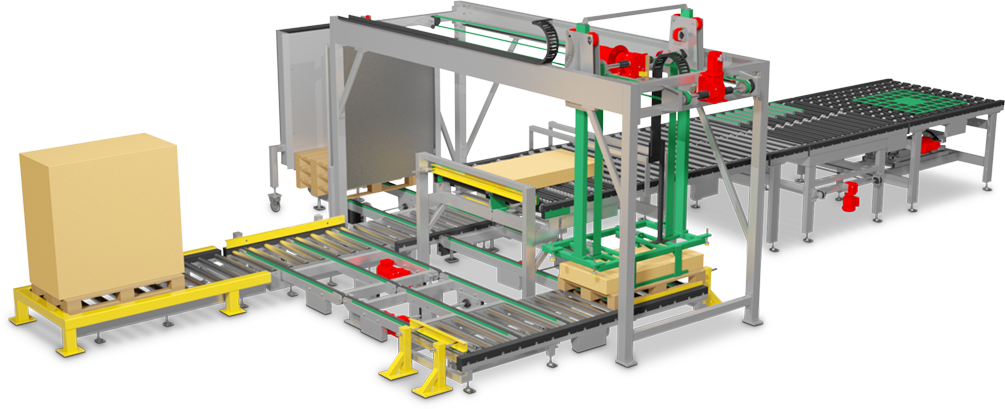

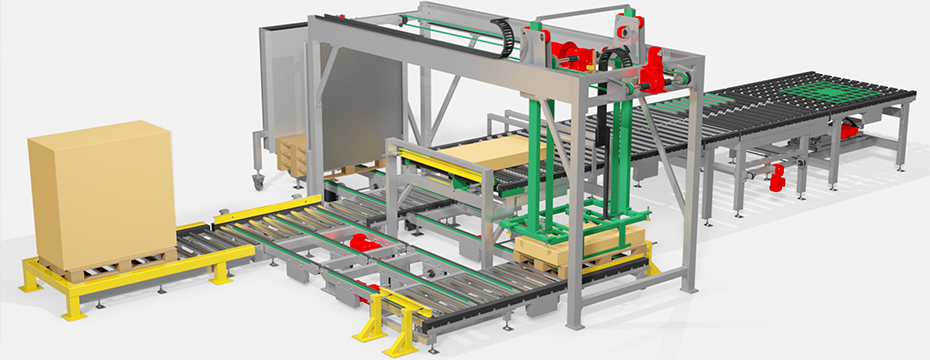

Vollautomatisierte Palettierung

Der Förderablauf im Detail

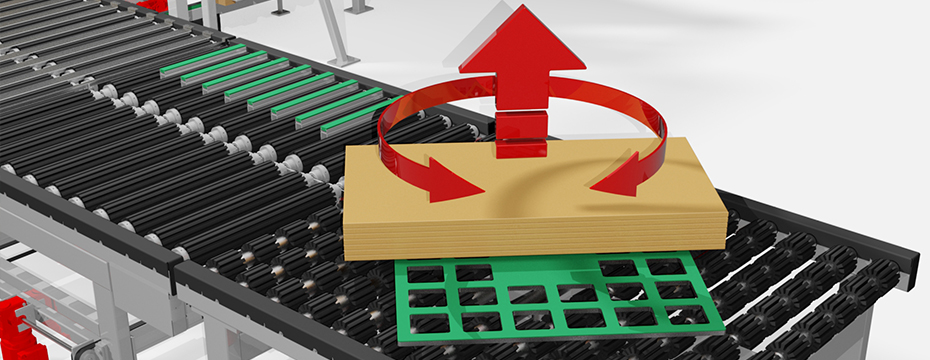

Da die Stapel schnell ausgehoben, gedreht (max. 24 sek. / 2 Stapel) und abgesetzt werden müssen, kam ein Drehkreuz mit Malteserkreuzgetriebe zum Einsatz. Denn dieses kann sehr schnell und präzise 90° drehen, sanft anlaufen und bremsen, sowie genau auf der Palette positionieren.

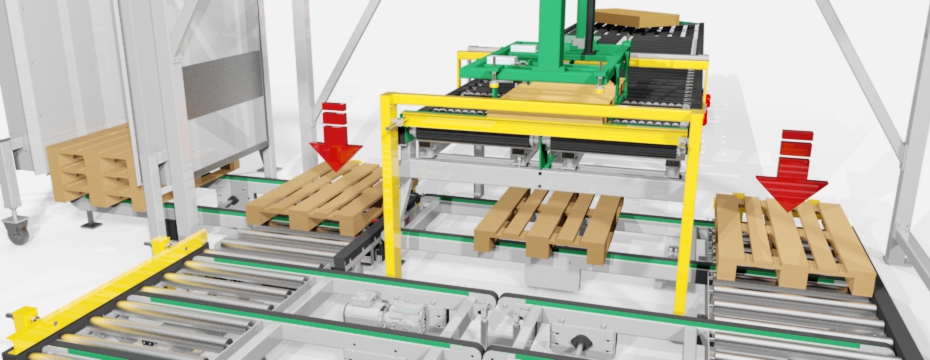

1. Zwei Stapel Faserplatten fahren quer aus einer Säge (nicht abgebildet) auf die Aufgabestation.

2. Ein Drehkreuz zwischen den Rollen hebt die Stapel an und dreht sie um 90°.

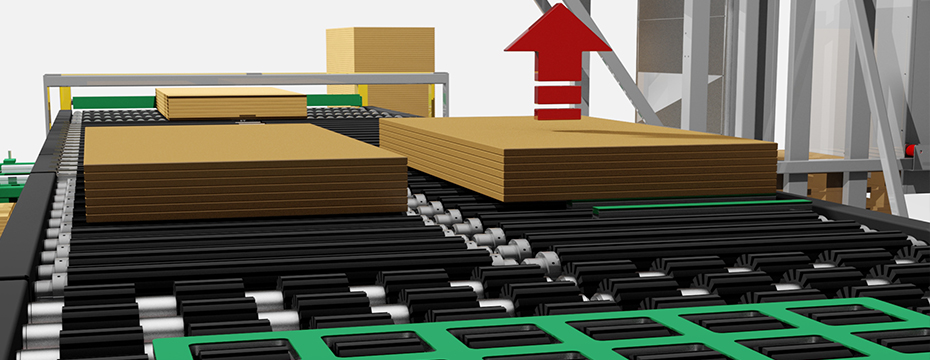

3. Anschließend wird auf der nächsten Rollenbahn ein Stapel erneut angehoben und über eine Querverschiebung versetzt. Hierdurch werden die Stapel vereinzelt.

4. Am Ende der Rollenförderer-strecke werden die Stapel gegriffen und palettiert. Wichtig: Es wird immer nur abwechselt eine Palette voll gestapelt!

5. Damit der Stapelvorgang nicht unterbrochen wird, ist folgender Ablauf vorgesehen.

Wenn der Stapelplatz 1 (nachfolgende SP1) voll ist (in Abb. 5 der Fall), wechselt das Portalsystem (PS) mit dem Stapelvorgang auf die leere Palette auf SP2. Die volle Palette auf SP1 fährt auf den Abgabeplatz (nachfolgend AP), wo sie auf die Entnahme durch einen Gabelstapler wartet. Danach fahren zwei Paletten aus dem Palettenspender auf SP1 und den Reserveplatz (nachfolgend RP).

Wenn die Palette auf SP2 voll ist, wechselt der PS auf die leere Palette auf SP 1 und die volle Palette auf dem SP2 fährt zum AP. Die leere Palette auf dem RP fährt nun auf SP2. Wenn SP1 voll ist, beginnt der Ablauf wieder von vorne.

Update

Ausbaustufe II

Der Kunde war so zufrieden, dass er – nachdem er in dieses Projekt etwa € 250.000 investiert hatte – bereits neun Monate nach Inbetriebnahme die Förderanlage erweiterte. Hintergrund war der, dass das Unternehmen nach den kleinformatigen Gipsfaserplatten nun auch das Palettieren von Großformaten voll automatisieren wollte – mit ein und derselben Anlage. Die ALFOTEC-Lösung: Wir ergänzten sie um zwei Portalsysteme.

Mit Saugern ausgestattete Greifer heben die Platten (die sich auf der bereits seit Ausbaustufe I vorhandenen Rollenbahn befinden) schräg an, um so das Vakuum zwischen den planaufliegenden Platten aufzulösen. Dann ziehen sie die Platten vertikal hoch, befördern sie horizontal zum gegenüberliegenden, neu hinzugekommenen Hubtisch. Darauf ist eine Sonder-Holzpalette positioniert, auf welche die Platten mit einer Toleranz von 0,1 mm bis zur gewünschten Füllhöhe bzw. Stückzahl abgestapelt werden. Wie Sie im Video sehen, gewährleisten moderne Absperrtechniken wie z. B. Hubtore und Abschrankungen die Sicherheit der Mitarbeiter.

Mit der Ausbaustufe II wurden gleich mehrere Ziele erfolgreich umgesetzt: Durch die Vollautomatisierung der bisher im 3-Schicht-Betrieb manuell ausgeführten Palettierung werden enorme Personalkosten eingespart – bei spürbar höherer Kapazität. Zusätzlich wurde die Abstapelqualität deutlich verbessert und ist nun – wie gewünscht – reproduzierbar.

Technische Details

1. Fördergüter

- Folgende Güter werden vor und im Palettier-Portalsystem gefördert: Faserplattenstapel, Gewicht: 400 kg / Palette

- Folgende Güter werden hinter dem Palettier-Portalsystem gefördert: Sonder-Holzpaletten, leer aus dem Palettenspender, Gewicht: 30 kg / Stück

2. Lieferungs – und Leistungsumfang

- Förderanlage

- Palettier-Portalsystem

- Kettenförderer mit pneumatischem Hub

- Kettenausschleuser mit pneumatischem Hub

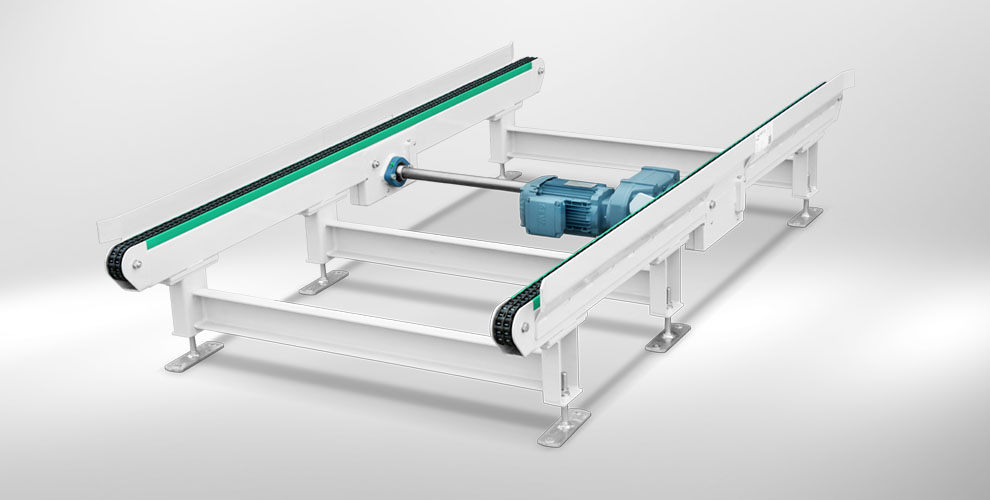

- Rollenbahn AU120

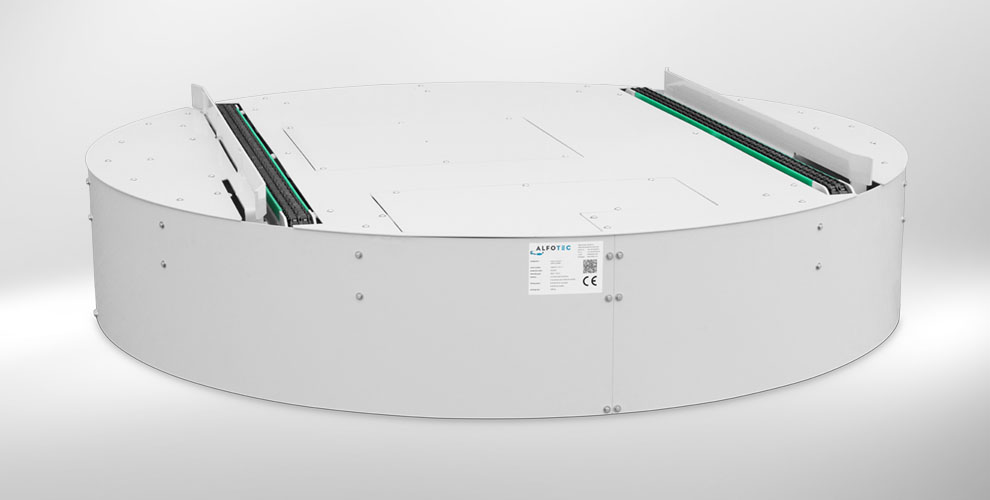

- breitenverstellbarer Palettenspender

- Steuerung mit SPS-Steuerung und Frequenzumrichter

- Montage inkl. Inbetrieb- und Abnahme

- Schutzzäune, Not-Aus-Schalter, elektrisch verriegelte Zugangstür und ein Sicherheitslichtgitter Multingsystem am Palettenauslauf

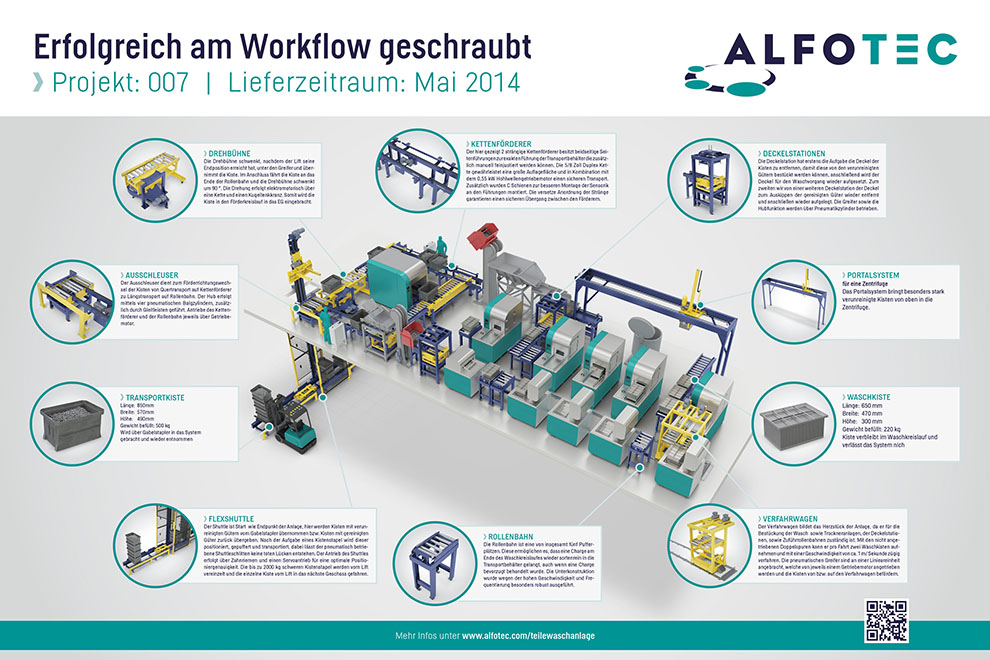

Erfolgreich am Workflow geschraubt

Vom Untergeschoss 6 m hoch zur Waschanlage

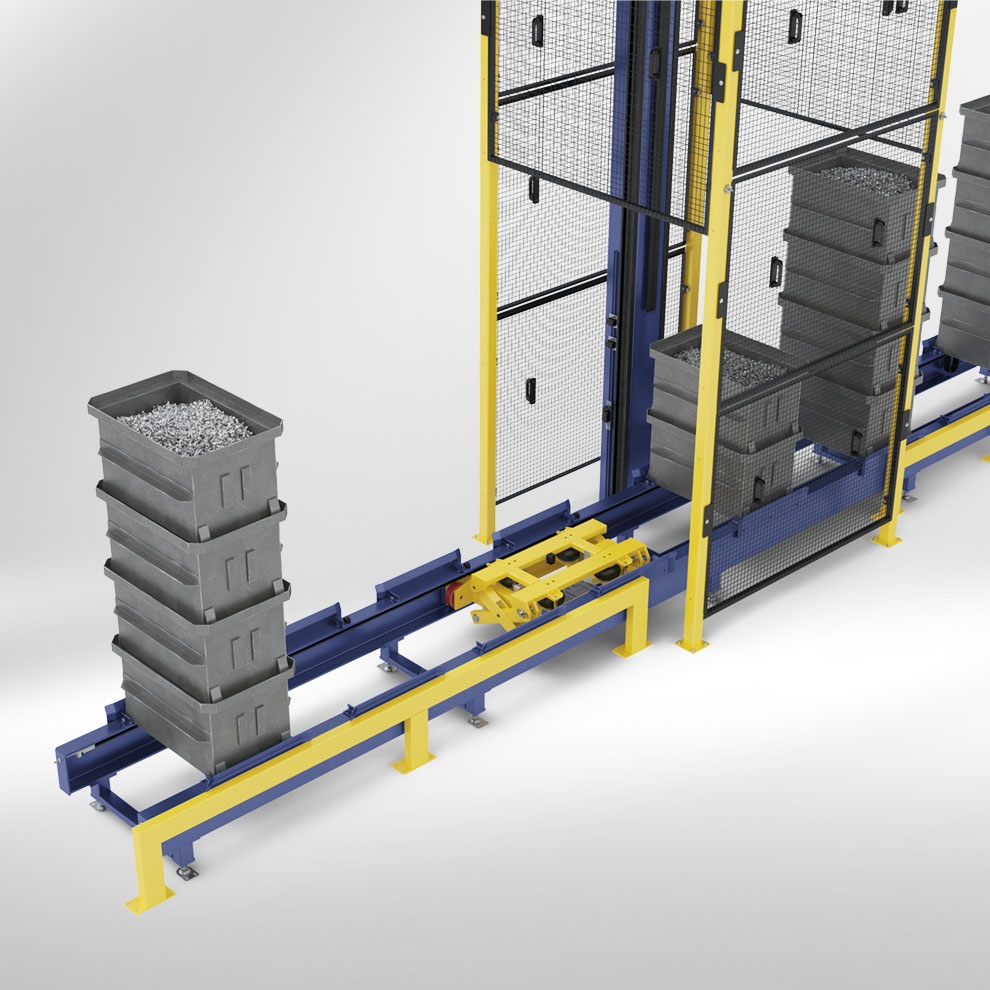

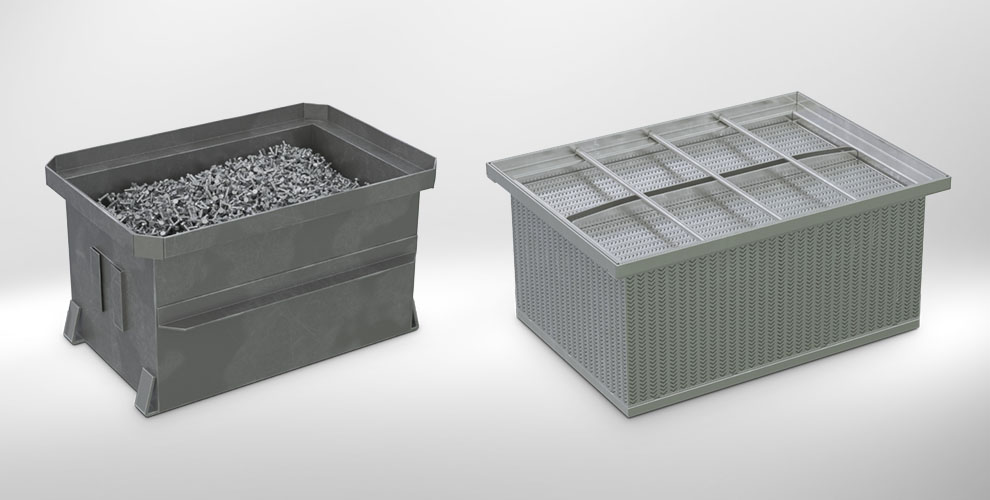

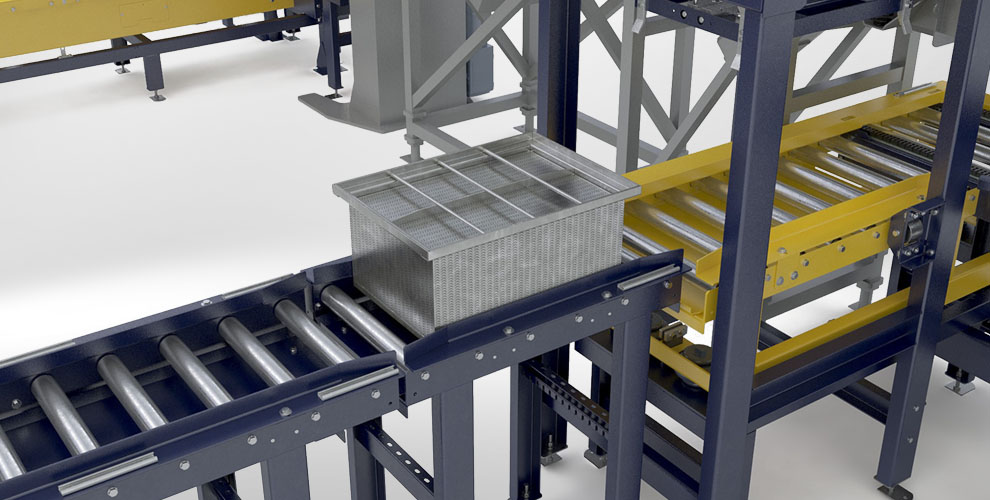

Zu reinigende, bis zu 500 kg schwere Stahlboxen voller Schrauben werden von der Produktion im Untergeschoss zunächst über einen Gabelstapler auf den so genannten FlexShuttle gefahren. Dabei werden vier zusammen bis zu 2 t schwere, aufeinander gestapelte Transport-Boxen mit dem Stapler auf den FlexShuttle aufgegeben. Im Zusammenspiel von FlexShuttle und Heber des Fördertechnik-Spezialisten ALFOTEC wird der Kistenstapel mit den zu reinigenden Schrauben entstapelt, vereinzelt und Transport-Box für Transport-Box einzeln nach oben in das Erdgeschoss gefahren.

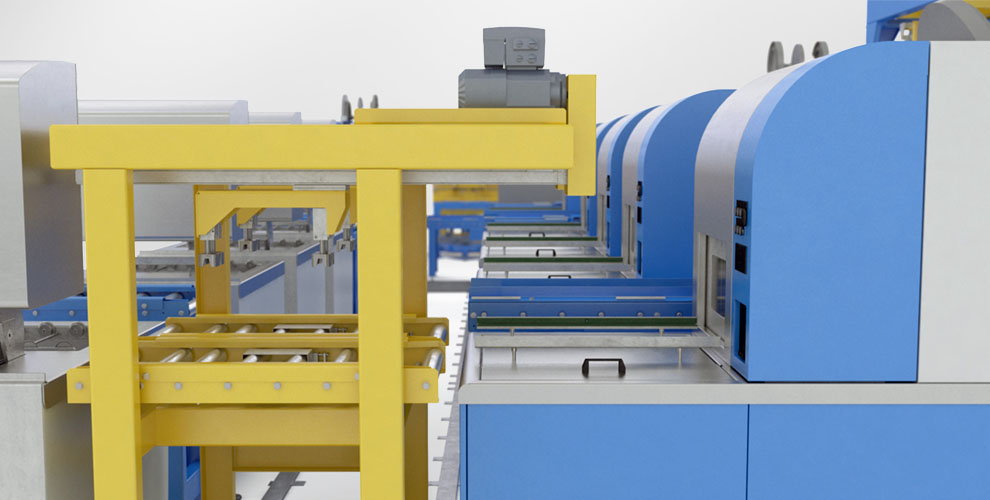

Der FlexShuttle besteht aus zwei spiegelbildlich zueinander stehenden C-Profilen. Innen läuft ein Schlitten, der sich mittels eines Servomotors an einem Zahnriemen positionsgenau hin- und herzieht. Da der FlexShuttle jede einzelne Box anfahren und Lücken schließen kann, entsteht kein Zeitverlust und der zur Verfügung stehende Platz wird schnell und maximal genutzt. Im 6 m höher gelegenen Erdgeschoss angekommen setzt der Lift die Box ab: Eine Rollenbahn, die auf einer Drehbühne aufgebracht ist, schwenkt unter die Box, nimmt diese auf und schwenkt erneut um 90 Grad, um die Transport-Box in das Förderstrecken-Karree der Waschanlage zu bringen.

Fünf Waschanlagen und Trockner

Vor dem Waschvorgang überträgt ein Mitarbeiter die Daten der Box per Handscanner ins SAP-System und ermöglicht damit einen Überblick über den Produktionsdurchsatz. Mit dem Einscannen wird gleichzeitig erfasst, welches Waschprogramm anläuft. Die Anlage wurde intelligent und flexibel genug programmiert, um ganze fünf Waschanlagen und fünf Trockner ggf. mit Eil-Chargen zu steuern.

Keine „toten“ Plätze

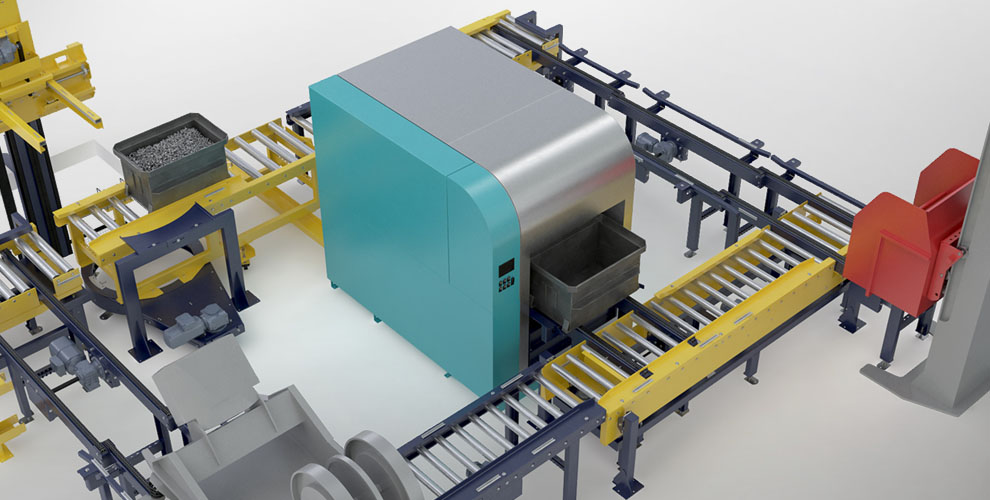

Über das Herzstück der Anlage, einen Verfahrwagen, werden Waschkisten intelligent durch das Förderstrecken-Karree auf Pufferplatz, Deckelstationen, Zuführrollenbahnen, Wasch- und Trocknerstationen transportiert. Dabei ist der Wagen so gesteuert, dass durch eine priorisierte Pufferung keine „toten“ Plätze entstehen. Die Boxen werden automatisch gekippt, dadurch entleert und weitertransportiert, während die Schrauben-Bündel auf eine Vibrationsplatte fallen und ein Rechen sie vereinzelt. Ein Waschen der Schrauben in den Transport-Boxen ist nicht möglich, denn diese sind nicht perforiert, besitzen keinen Deckel, sind ebenfalls verschmutzt und werden deshalb vor dem Waschprozesses von den Schrauben getrennt.

Reinigung der Waschboxen samt Inhalt

Hinter der Vibrationsplatte fallen die Schrauben in eine spezielle Waschbox. Zuvor wird die Waschbox an einer Deckelstation entdeckelt, danach fährt die Box unter eine Schrauben-Einfüllmaschine, wird befüllt, fährt ein Stück zurück, wird dort wieder gedeckelt und fährt weiter im Karree zu den Waschanlagen. Bei der Befüllung der Box mit Schrauben hat der hin und her fahrende Kettenförderer auf der Längsseite mehr Spielraum, um die Schrauben gleichmäßig zu verteilen und in der Box ohne Haufenbildung zu schichten. Durch seitliche Perforationen der Waschbox fließen Lösungsmittel und Wasser der Reinigungsanlage und strömt die Luft der Trockner. Nach diesen Prozessen sind Schrauben gründlich gereinigt, und für das erneute Befüllen in die Transportboxen bereit. Diese werden zurück zum FlexShuttle befördert und stehen für die nächste Produktionsstufe bereit.

Hoher Sicherheitsstandard

Der Schraubenhersteller setzt auf einen hohen Sicherheitsstandard: Lift, FlexShuttle und das Waschanlagen-Karree sind durch Schutzzäune eingehaust. Darüber hinaus bringt eine Lichtschranke die Förderung zum Stillstand, zum Beispiel wenn im Untergeschoss ein Gabelstapler zum Be- oder Entladen in die Liftanlage mit dem FlexShuttle fährt oder auf der oberen Ebene die Boxen vor dem Waschvorgang abgescannt werden.

Ungewöhnlich hohe Anforderungen

Alle Beteiligten wissen, dass die Anforderungen ungewöhnlich hoch sind, weil viele unterschiedliche Prozesse parallel laufen und aufgrund der Einbindung in einen komplexen Produktionsprozess mit oftmals wechselnden Schrauben-Chargen ein hoher Durchsatz ohne Ausfallzeiten für die Produktion zu gewährleisten ist. Mit ALFOTEC wählte der Schraubenhersteller einen Fördertechnikpartner aus, der diesen Ansprüchen gut gerecht werden konnte.

Downloads

Grafik in besserer Auflösung anzeigen:

Weitere Impressionen

Malaysia aufgemischt

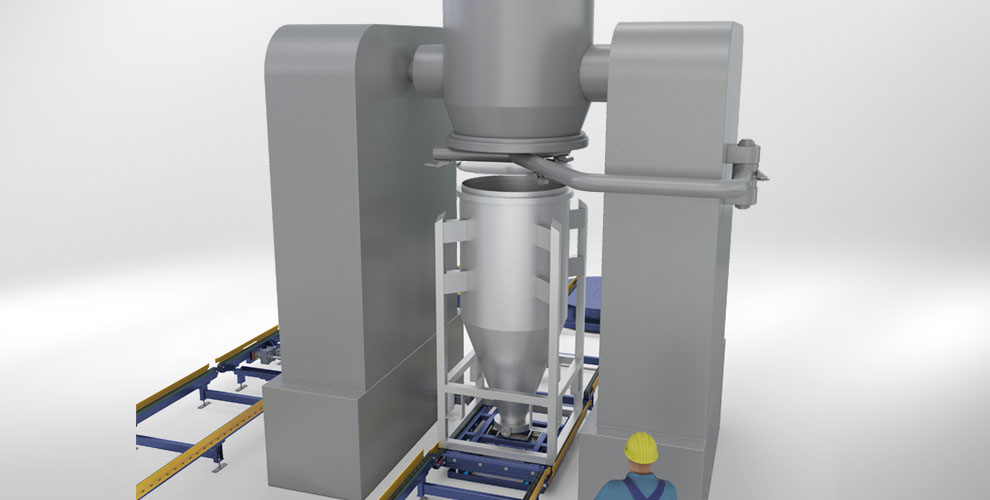

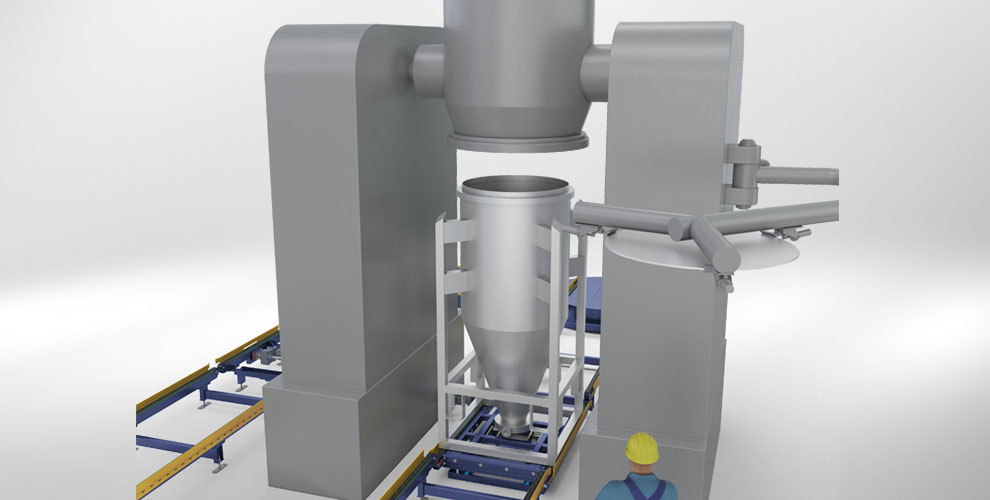

Die Aufgabe und besondere Herausforderungen

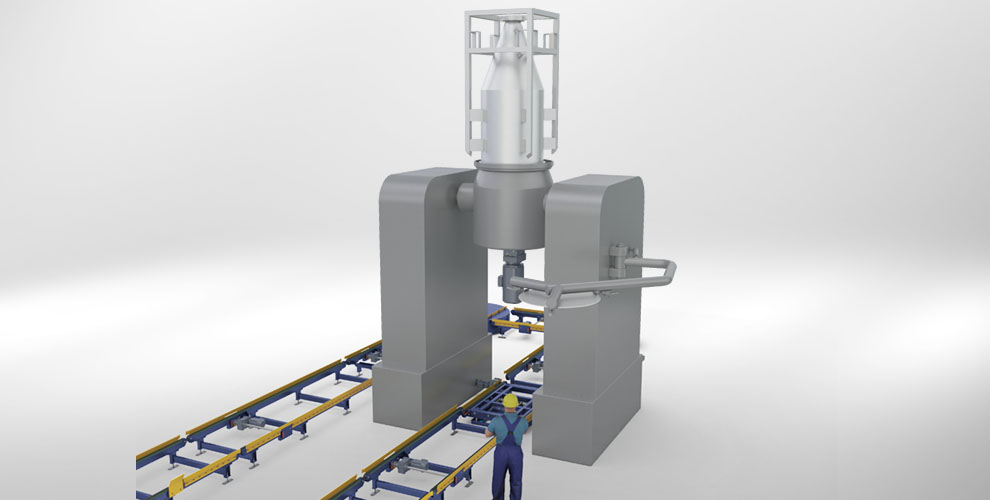

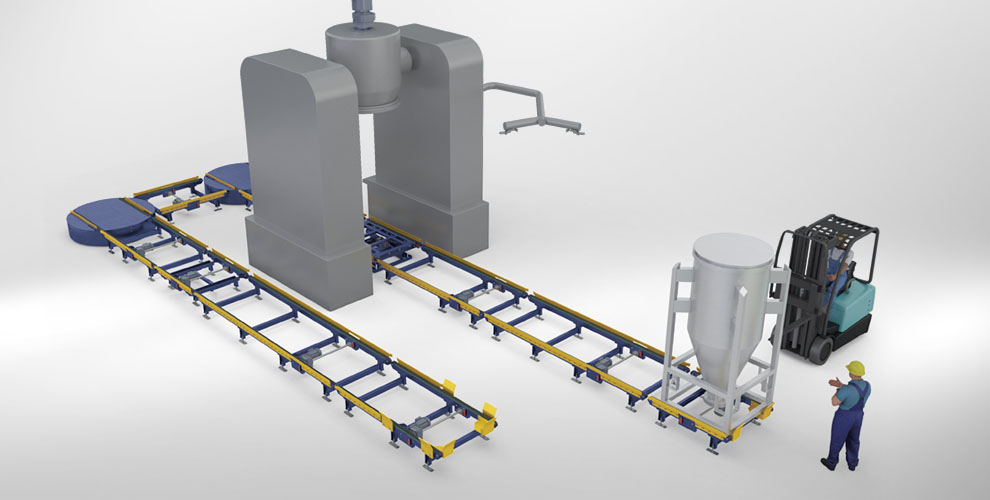

Die Aufgabe bestand darin, eine vorhandene Mischerstation durch eine von uns zu entwickelnde Förderanlage so zu ergänzen, dass der Mischprozess sowie der Transport des Fördergutes zwischen Aufgabe- und Abnahmestation zukünftig vollautomatisiert erfolgen können – und zwar ohne aufwändige Umbauten an der Mischerstation. Als Fördergut sind Edelstahl-Container mit umlaufenden Rahmen im Einsatz. Diese sind mit verschiedenen, exakt definierten Komponenten befüllt, welche in der Mischerstation per Rotation gemischt werden. Die Container haben inklusive Rahmen die Außenmaße 1.200 x 1.200 x 2500 mm (B x L x H) und können bis zu 1.500 kg schwer sein.

Ferner sollte eine Wiegevorrichtung in die Förderanlage integriert werden, um das Gesamtgewicht der jeweiligen Containerinhalte ermitteln zu können. Das Hauptproblem bestand darin, dass aufgrund der erforderlich niedrigen Bauhöhe an der Mischerstation unsere Hubtische selbst in der unteren Endlage zu hoch waren. Also mussten wir eine innovative Idee zur Lösung dieses Problems entwickeln – eine Herausforderung, der wir uns begeistert und hochmotiviert stellten.

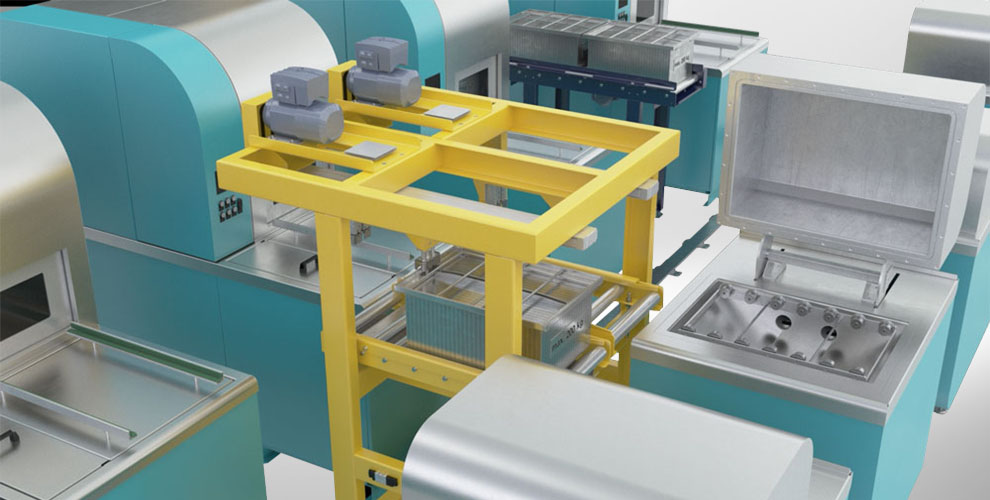

Die Idee:

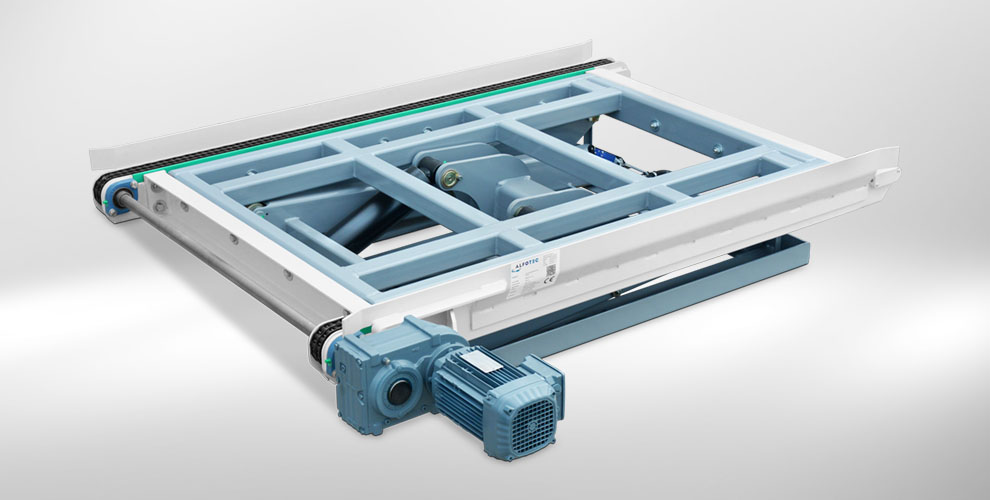

Um die Höhe des Hubtisches im eingefahrenen Zustand auf das an der Mischerstation erforderliche Baumaß zu reduzieren, entwickelten wir einen Hubtisch mit umlaufend statt aufliegend montiertem Kettenförderer. Dieser fährt an der Mischstation unterschiedliche Höhen an, so dass die einzelnen Arbeitsschritte des Mischprozesses vollautomatisch erfolgen können.

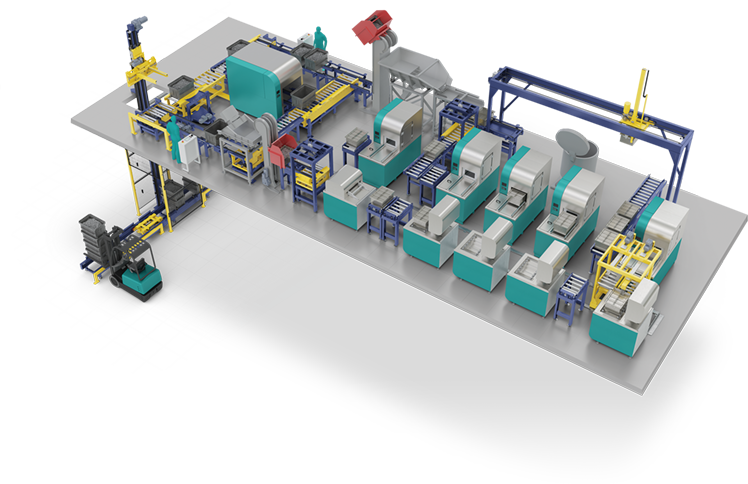

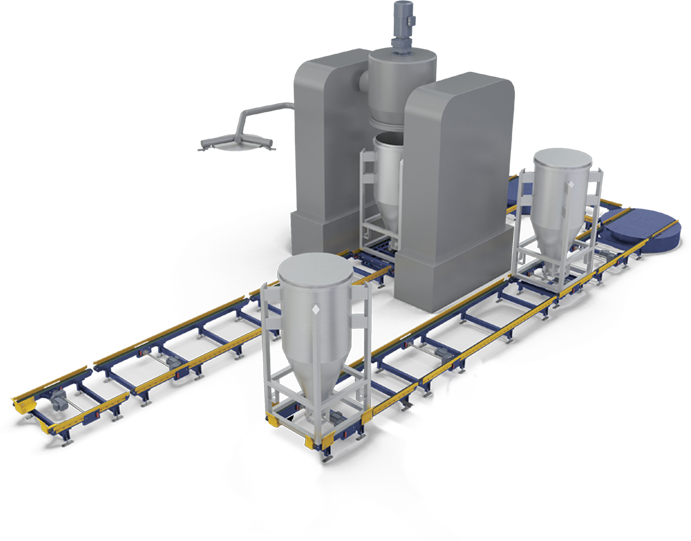

Die gesamte Förderanlage

Der Förderprozess:

Das im Betrieb vorhandene fahrerlose Transportsystem befördert den Container zur Aufgabestation der u-förmigen Förderanlage. Diese ist baugleich mit der Abnahmestation am Ende der Förderanlage.

Von der Aufgabestation gelangt der mit einem Deckel (1) verschlossene Container (2) zu einem Kettenförderer mit Wägezellen bzw. zur Wiegestation (3). Dort wird das genaue Gewicht des Containerinhaltes ermittelt.

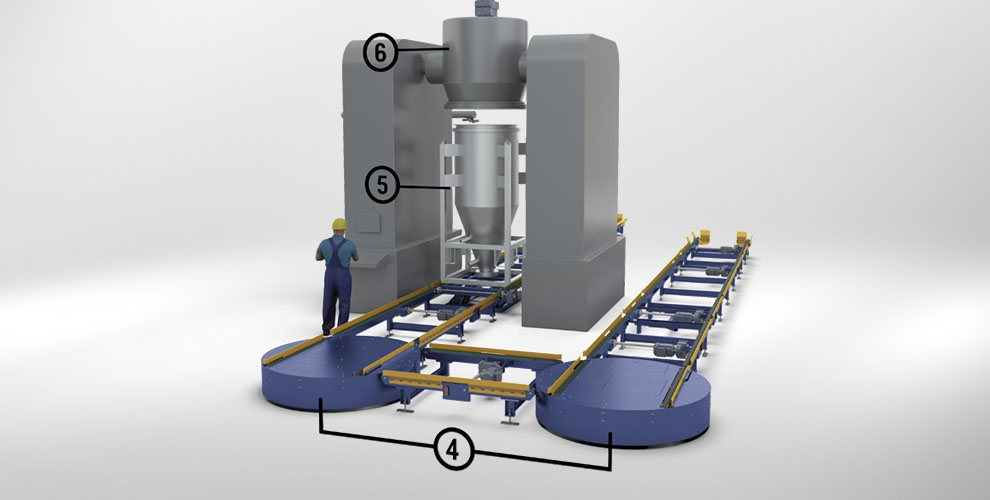

Über zwei Drehbühnen (4), die sich beide um jeweils 90 Grad drehen, erreicht der Container (5) unterhalb der Mischertrommel (6) die Mischstation.

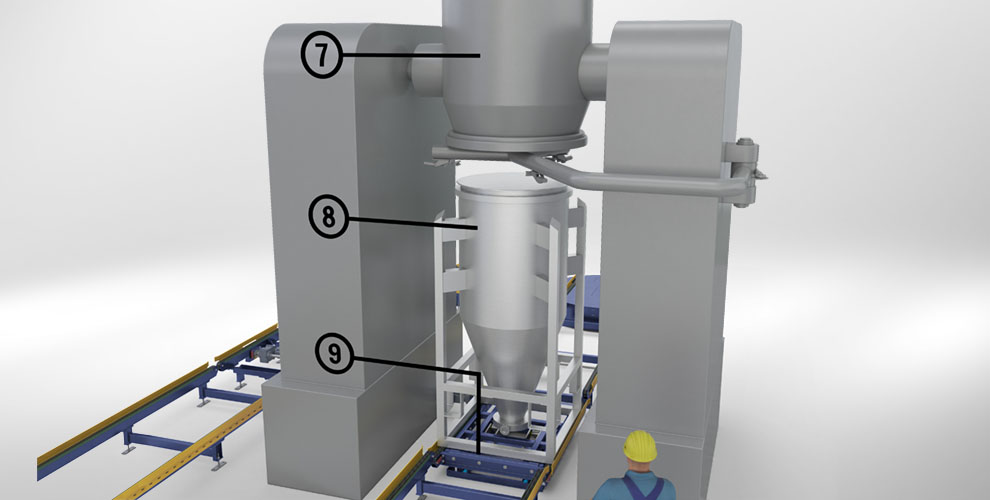

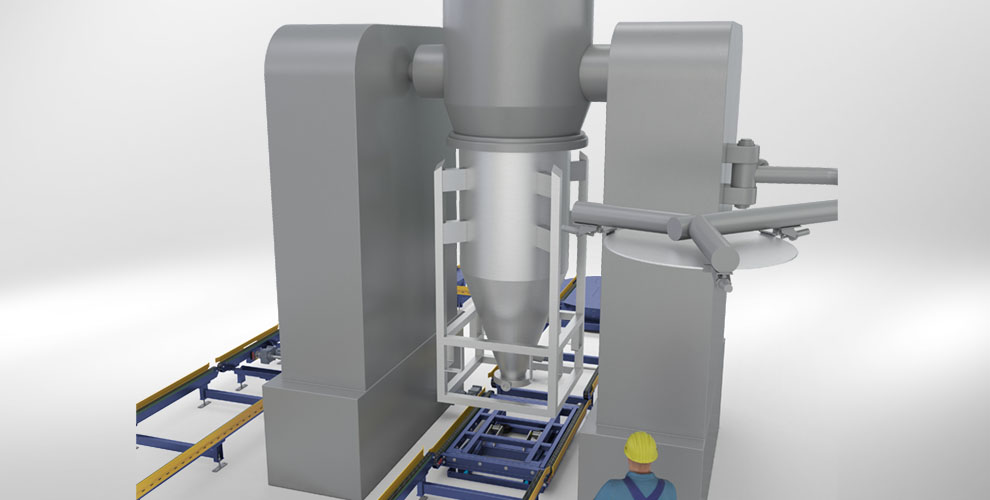

Damit der Deckelarm zwischen der Trommel (7) und dem Container (8) einschwenken kann, senkt sich der von uns neu entwickelte Hubtisch (9) mit umlaufenden Kettenförderer in die untere Endlage ab.

Der Kettenförderer fährt nun bis zum Abnahmeniveau des Deckelgreifers hoch, so dass dieser den Deckel greifen kann.

Der Hubtisch mit dem Container senkt sich bis zur unteren Endlage ab.

Der Deckelarm schwenkt mitsamt dem Deckel weg.

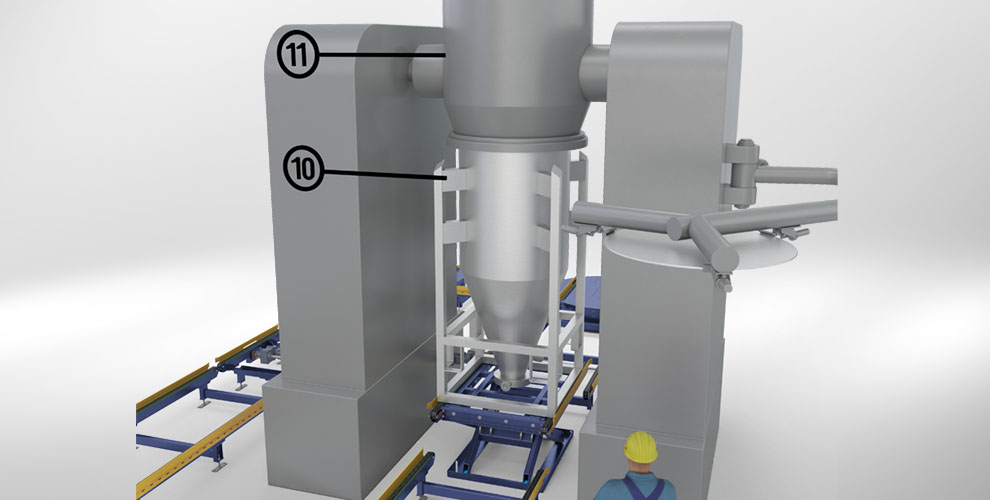

Der Kettenförderer fährt nun komplett hoch, bis der Container (10) an der Mischertrommel (11) andockt und den Container verriegelt.

Der Kettenförderer fährt anschließend komplett herunter, so dass der Container freischwebend an der Mischertrommel hängt.

Nun erfolgt der eigentliche Mischprozess: Er besteht aus einer langsamen 180 Grad-Drehung, so dass der Inhalt in die Mischertrommel gelangt und anschließend durch eine Schnecke (wie bei einem Betonmischer) vermengt wird. Danach dreht der Container wieder um 180 Grad zurück.

Nach dem Ende des Mischprozesses wird jeder Container nach den Arbeitsschritten 4. bis 8., die anschließend in umgekehrter Reihenfolge erfolgen, wieder auf den Hubtisch mit umlaufenden Kettenförderer platziert.

Von dort werden die Container automatisch zur Abgabestation befördert, wo sie vom fahrerlosen Transportsystem zur Weiterverwendung abgeholt werden können.

Die Kundennutzen:

- 100%ige Integration in vorhandene betriebliche Intralogistik

- Störungsfreier Transport des Fördergutes

- Schnellere Durchlaufzeiten – höhere Produktivität

- Hohe Betriebssicherheit – minimales Stillstandsrisiko

- Die Förderanlage ist modular ausgelegt, so dass sie bei Bedarf mühelos erweitert werden kann.

Wir hatten im Auftrag des Geschäftsführers unseres Kunden bereits im Jahr 2004 eine ähnliche Anlage entwickelt, als dieser noch für ein anderes Unternehmen in Deutschland tätig war. Diese Anlage funktioniert bis heute störungsfrei – und war für uns wahrscheinlich als beste Empfehlung, warum sich das Unternehmen bei der Auftragsvergabe für ALFOTEC entschied.