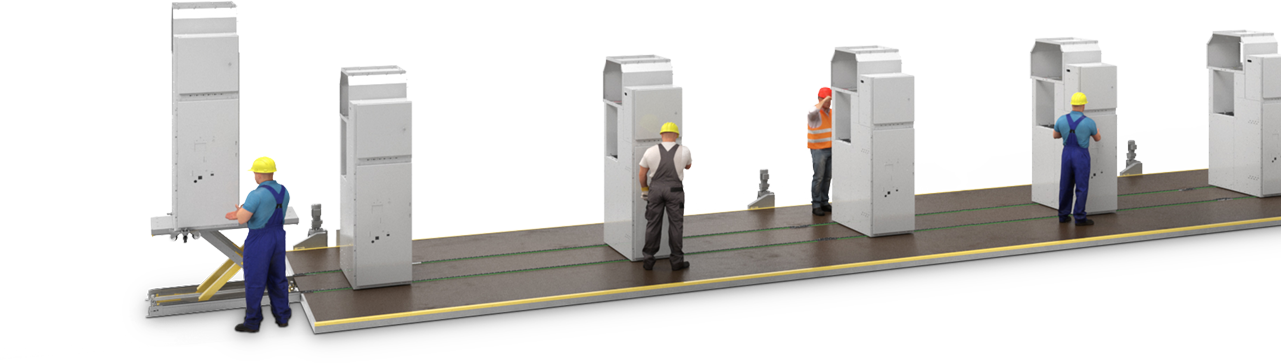

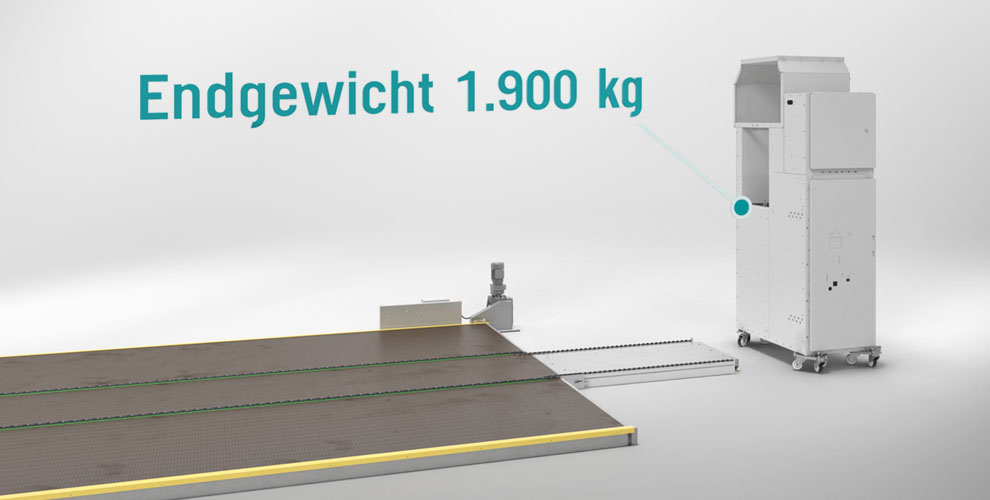

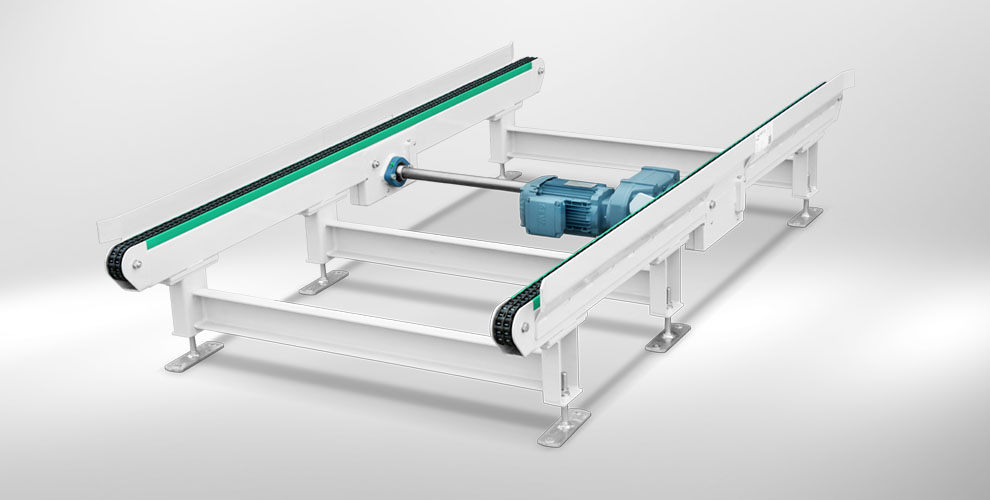

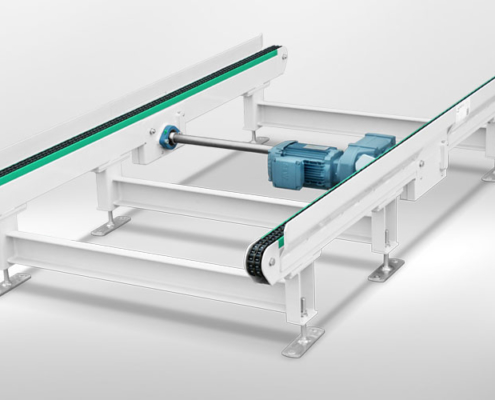

Neuer Takt für Schaltschränke

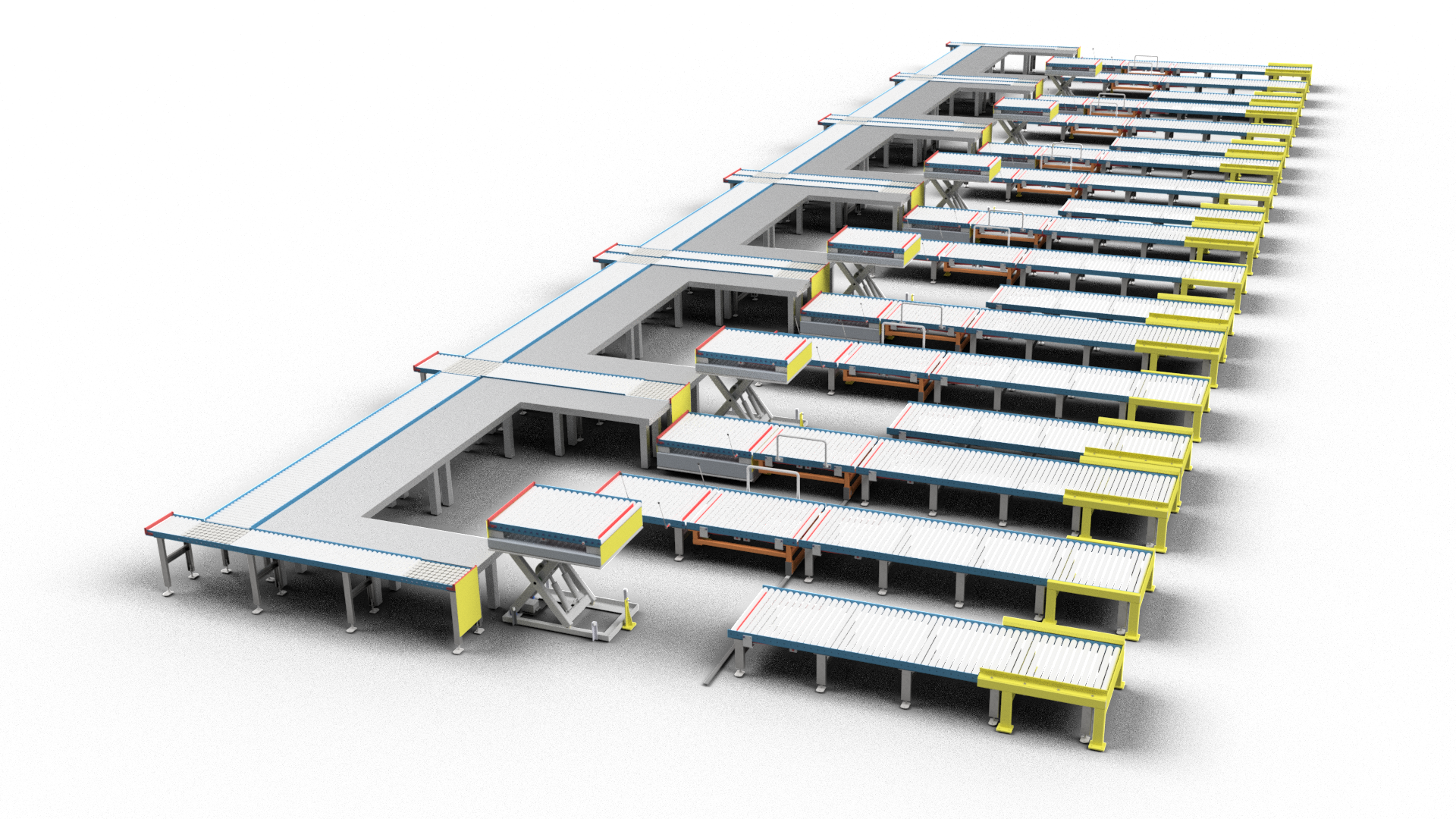

Der Förderablauf bzw. der Produktionsprozess funktioniert wie folgt:

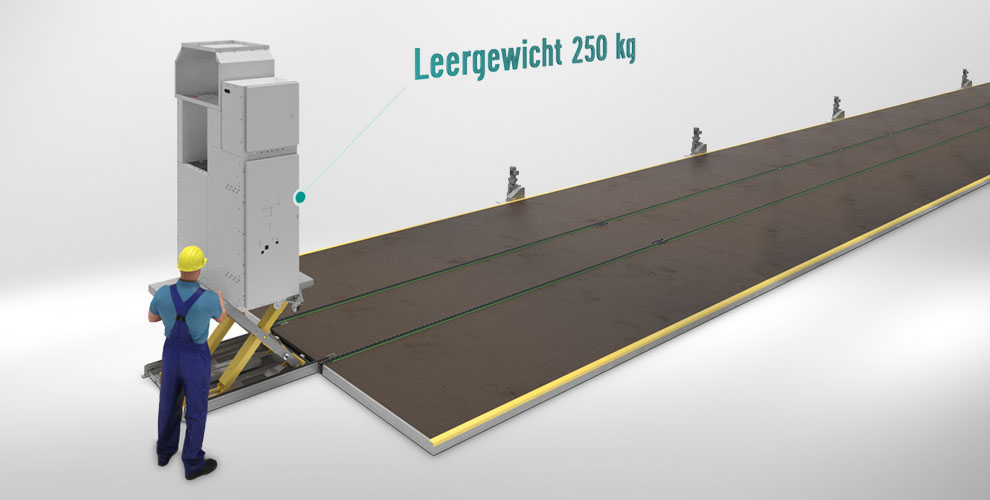

Der leere Schaltschrank wird auf Rollen über den Hubtisch gefahren, der am Anfang der Förderstrecke positioniert ist. Anschließen hebt der Hubtisch den Schaltschrank vertikal an, so dass die Mitarbeiter die Rollen manuell demontieren können.

Dann fährt der Hubtisch wieder herunter und übergibt den Schaltschrank auf den Kettenförderer. Dieser verfährt ihn auf die begehbare Montageförderstrecke, die mit einem konstanten Vorlauf ausgestattet ist, der 0,1 – 0,2 Meter pro Minute beträgt. Daraus ergibt sich eine Gesamtmontagezeit von 2 – 4 Stunden pro Schaltschrank.

Während der Schaltschrank auf der Montageförderstrecke transportiert wird, ermöglicht seine begehbare Umgebung den Mitarbeitern einen direkten Zugriff, um ihn mit den erforderlichen Bauteilen und -gruppen bestücken zu können.

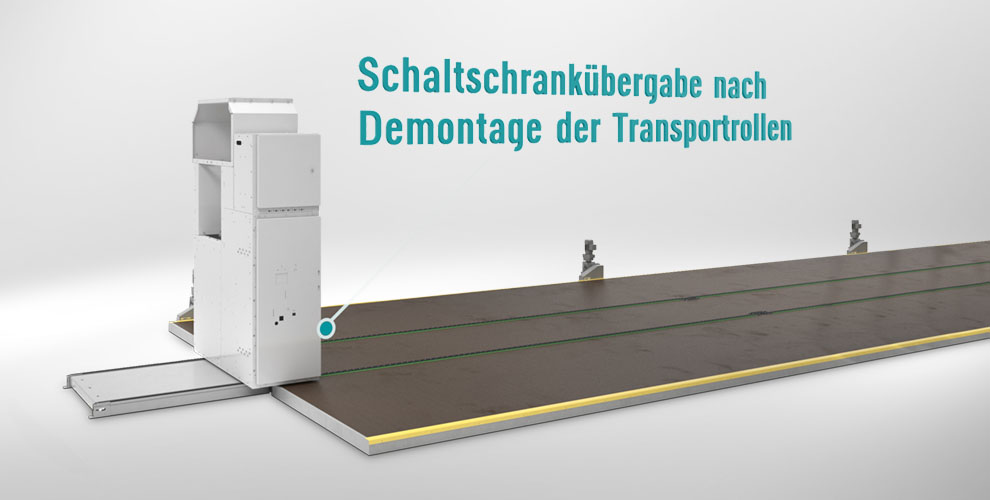

Am Ende der Montagestrecke hebt der Hubtisch den fertig befüllten Schaltschrank an und die Mitarbeiter befestigen die Transportrollen wieder.

Der Hubtisch senkt den Schaltschrank samt Rollen wieder auf dem Boden ab. Von dort transportieren ihn Mitarbeiter zum gewünschten Lagerort.

Die Kundennutzen:

- Die Förderanlage ermöglicht die Einrichtung und Kontrolle von Taktzeiten und Arbeitsprozessen.

- Die Produktivität der Fertigung wird insgesamt messbar.

- Die Fertigungskosten der einzelnen Schränke werden vereinheitlich und transparenter, wodurch eine in kaufmännischer Sicht präzisere Preiskalkulation erfolgen kann.

- Die Transportwege zwischen den einzelnen Arbeitsstationen entfallen.

- Die Mitarbeiter werden körperlich erheblich entlastet.

- Die Anlage ist leicht erweiterbar.

- ALFOTEC organisierte die komplette Projektlogistik inklusive Transport, Verzollung, Zertifizierung und überwachte zusätzlich die Montage und Inbetriebnahme vor Ort.

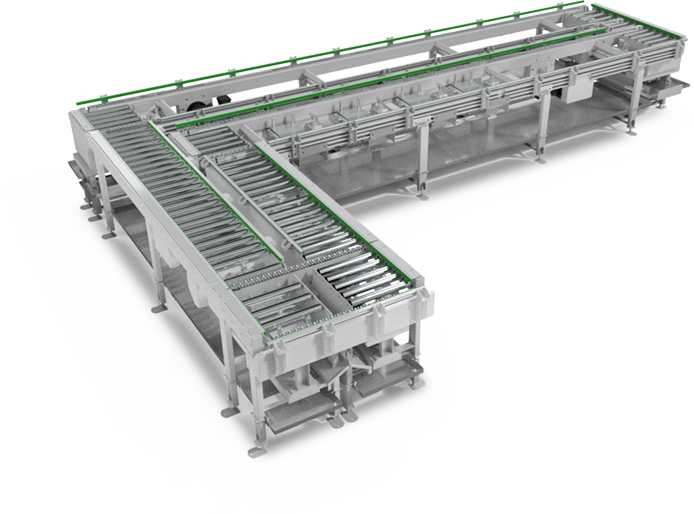

Werkstückträger präzise gehändelt

Die Lösung – der Ablauf

1. Die bestückten Trägerplatten werden zunächst auf einerm Stau-Kettenförderer gepuffert und danach vereinzelt. Von dort gelangen sie per Kettenförderer und Rollenbahn zu den einzelnen Arbeitsstationen.

2. Um das während der Bearbeitungsprozesse abtropfende Öl aufzufangen, wurden entlang der gesamten Förderstrecke Ölwannen befestigt. Diese können nach Bedarf manuell über einen Ablaufstutzen entleert werden.

3. Dank der eigens entwickelten Rahmenkonstruktion, kann die Fertigungsstraße mit weiteren Hubstationen erweitert werden.

4. Jede der sieben Arbeits- bzw. Hubstationen ist mit einem senkrechten Stoppersystem versehen, welches die Positionseinhaltung der Trägerplatte während eines definierten Zeitintervalls gewährleistet.

5. Um einen hohen Durchsatz zu ermöglichen, wurden auf der Fertigungsstraße mehrere Pufferzonen eingerichtet.

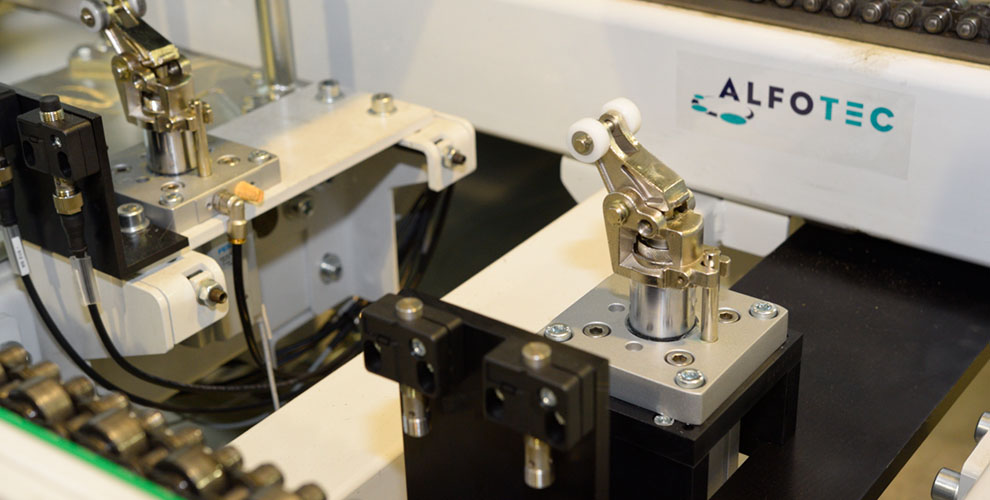

6. Damit die an den Arbeits- bzw. Hubstationen platzierten Roboter und Maschinen präzise und störungsfrei agieren können, müssen die Trägerplatten vertikal angehoben werden. Hierbei ergab sich zunächst ein Problem: Die pneumatischen Hubtstationen waren urspünglich mit vier ausfahren Zentrierbolzen ausgestattet. Dies hatte zur Folge, dass sich die Trägerplatten beim Zentrieren verkeilten, so dass eine präzise Bearbeitung der Werkstücke nicht gewährleistet war.

7. Da bei vollautomatisierten Arbeitsprozessen absolute Präzision zwingende Voraussetzung zur Vermeidung von Ausschuss ist, musste eine andere Lösung entwickelt werden. So wurden zwei sich diagonal gegenüber liegende Zentrierbolzen in ihrer ursprünglichen Bauform belassen, für die anderen beiden Zenrtrierbolzen wurden eigens zwei Auflagebolzen angefertigt und verbaut Diese Maßnahme hatte den Effekt, dass die aufgelegten Trägerplatten sich quasi von selbst justierten und so die erforderliche Zentriergenauigkeit erzielt werden konnte.

8. Nach der Bearbeitung an der Hubstation gibt das senkrechte Stoppersystem das Fördergut für den Weitertransport auf der Fertigungsstraße frei.

9. Nachdem die Trägerplatten die komplette Fertigungsstraße und Bearbeitungszentren durchlaufen haben, stehen die darauf platzierten Werkstücke an der Abnahmestation zum Weitertransport bzw. zur Weiterverarbeitung bereit und die Trägerplatten können neu bestückt und Bauteile entnommen werden.

Die Kundennutzen:

- Sehr hohe Fertigungsqualität

- Hohe Zentriergenauigkeit – kein Ausschuss

- Störungsfreier Zugriff auf die Werkstücke

- Schnelle Durchlaufzeiten

- Die Förderstraße ist mühelos erweiterbar

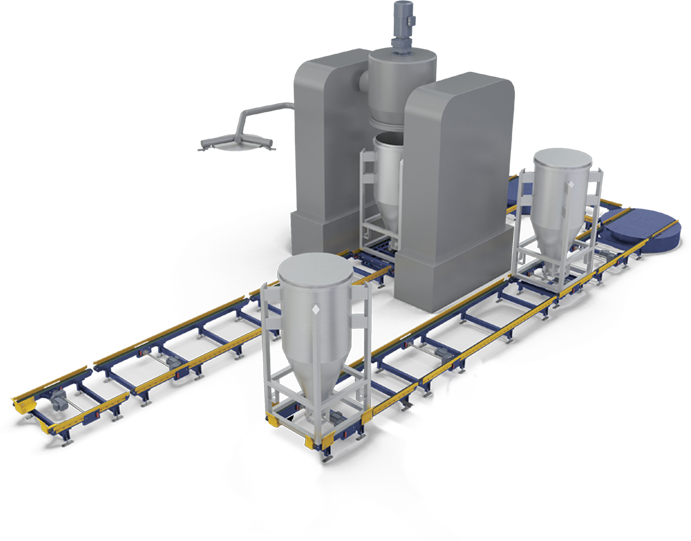

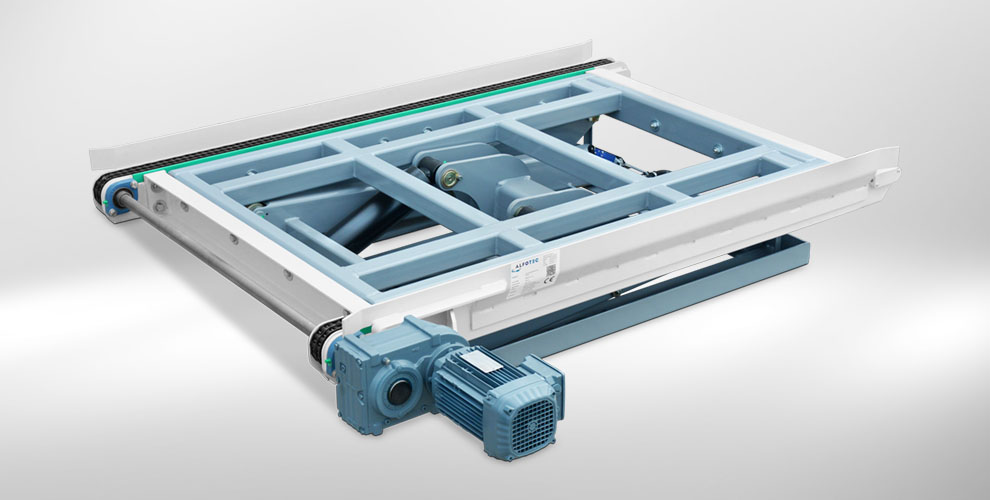

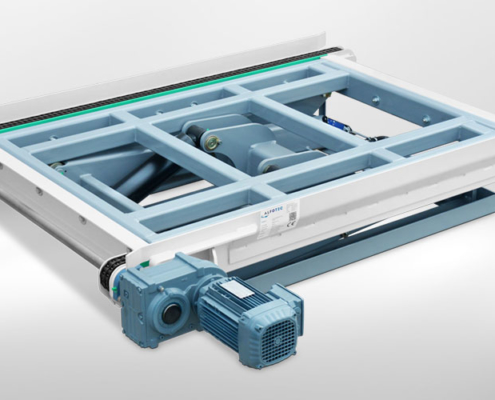

Malaysia aufgemischt

Die Aufgabe und besondere Herausforderungen

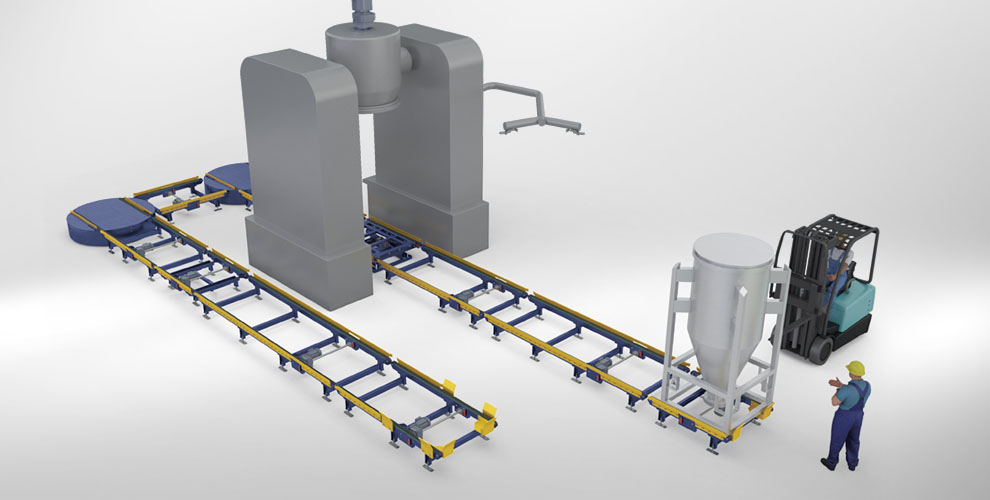

Die Aufgabe bestand darin, eine vorhandene Mischerstation durch eine von uns zu entwickelnde Förderanlage so zu ergänzen, dass der Mischprozess sowie der Transport des Fördergutes zwischen Aufgabe- und Abnahmestation zukünftig vollautomatisiert erfolgen können – und zwar ohne aufwändige Umbauten an der Mischerstation. Als Fördergut sind Edelstahl-Container mit umlaufenden Rahmen im Einsatz. Diese sind mit verschiedenen, exakt definierten Komponenten befüllt, welche in der Mischerstation per Rotation gemischt werden. Die Container haben inklusive Rahmen die Außenmaße 1.200 x 1.200 x 2500 mm (B x L x H) und können bis zu 1.500 kg schwer sein.

Ferner sollte eine Wiegevorrichtung in die Förderanlage integriert werden, um das Gesamtgewicht der jeweiligen Containerinhalte ermitteln zu können. Das Hauptproblem bestand darin, dass aufgrund der erforderlich niedrigen Bauhöhe an der Mischerstation unsere Hubtische selbst in der unteren Endlage zu hoch waren. Also mussten wir eine innovative Idee zur Lösung dieses Problems entwickeln – eine Herausforderung, der wir uns begeistert und hochmotiviert stellten.

Die Idee:

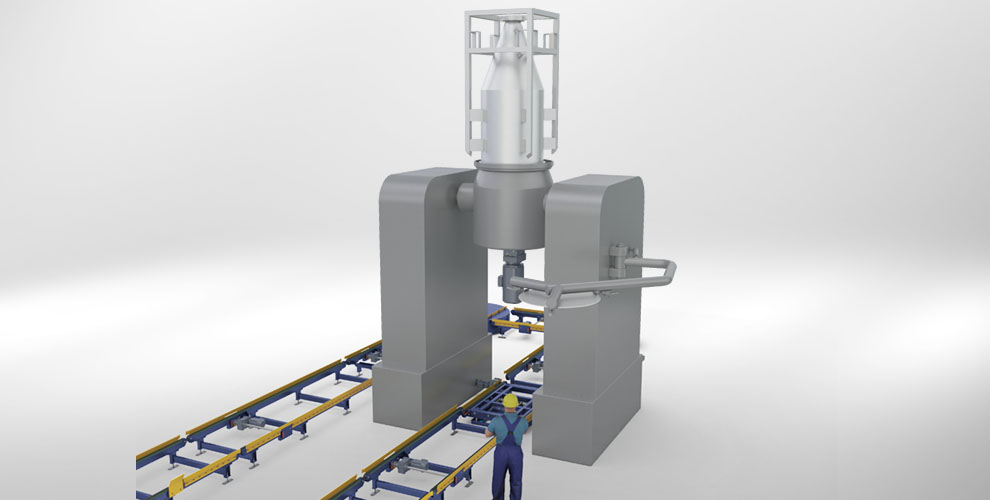

Um die Höhe des Hubtisches im eingefahrenen Zustand auf das an der Mischerstation erforderliche Baumaß zu reduzieren, entwickelten wir einen Hubtisch mit umlaufend statt aufliegend montiertem Kettenförderer. Dieser fährt an der Mischstation unterschiedliche Höhen an, so dass die einzelnen Arbeitsschritte des Mischprozesses vollautomatisch erfolgen können.

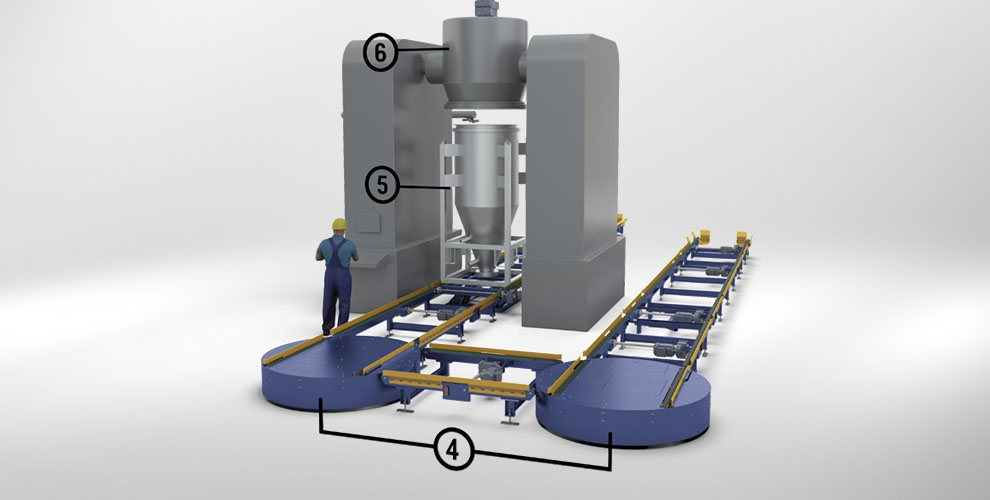

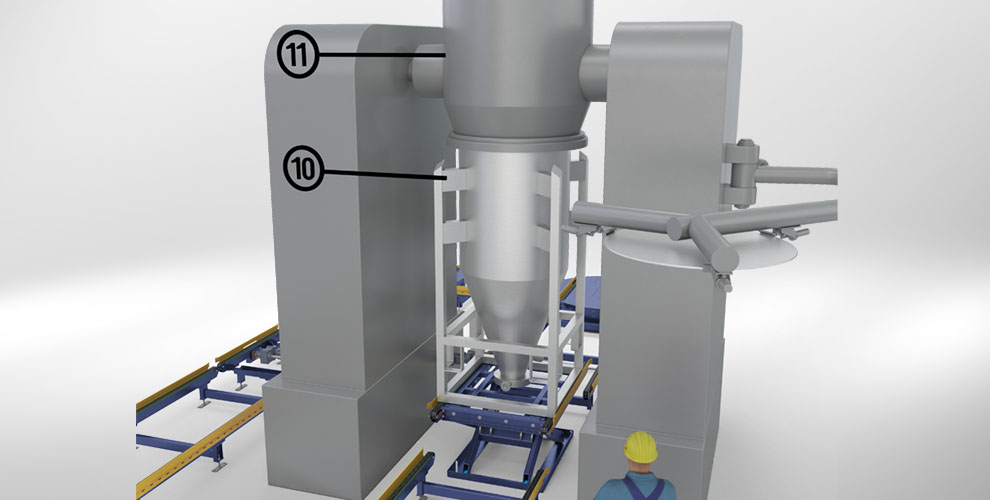

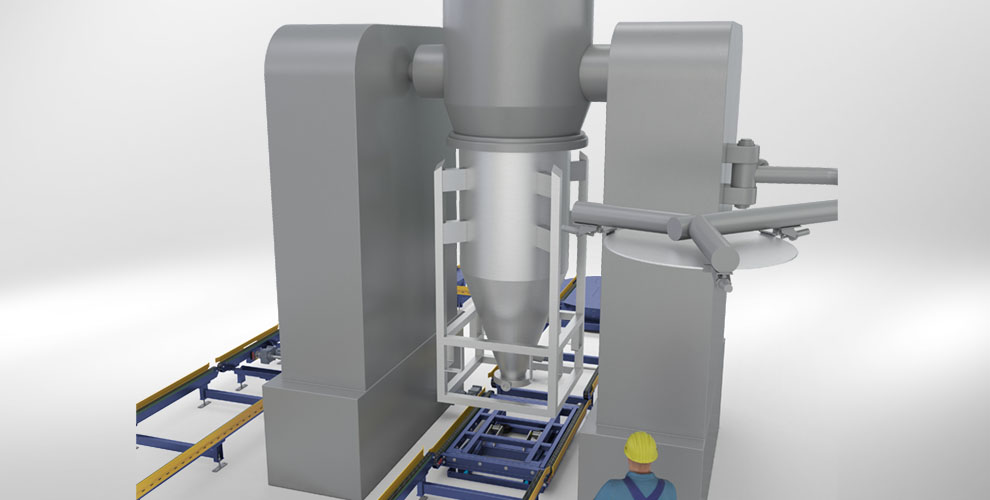

Die gesamte Förderanlage

Der Förderprozess:

Das im Betrieb vorhandene fahrerlose Transportsystem befördert den Container zur Aufgabestation der u-förmigen Förderanlage. Diese ist baugleich mit der Abnahmestation am Ende der Förderanlage.

Von der Aufgabestation gelangt der mit einem Deckel (1) verschlossene Container (2) zu einem Kettenförderer mit Wägezellen bzw. zur Wiegestation (3). Dort wird das genaue Gewicht des Containerinhaltes ermittelt.

Über zwei Drehbühnen (4), die sich beide um jeweils 90 Grad drehen, erreicht der Container (5) unterhalb der Mischertrommel (6) die Mischstation.

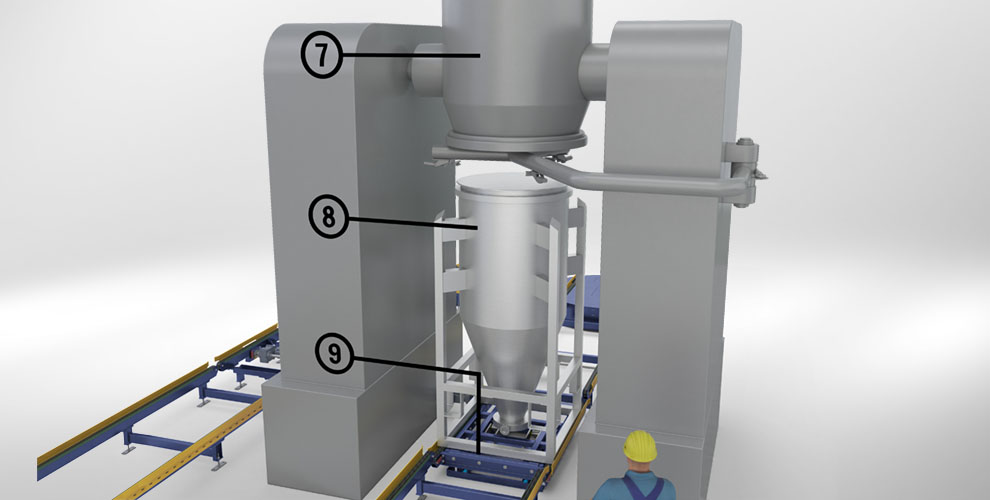

Damit der Deckelarm zwischen der Trommel (7) und dem Container (8) einschwenken kann, senkt sich der von uns neu entwickelte Hubtisch (9) mit umlaufenden Kettenförderer in die untere Endlage ab.

Der Kettenförderer fährt nun bis zum Abnahmeniveau des Deckelgreifers hoch, so dass dieser den Deckel greifen kann.

Der Hubtisch mit dem Container senkt sich bis zur unteren Endlage ab.

Der Deckelarm schwenkt mitsamt dem Deckel weg.

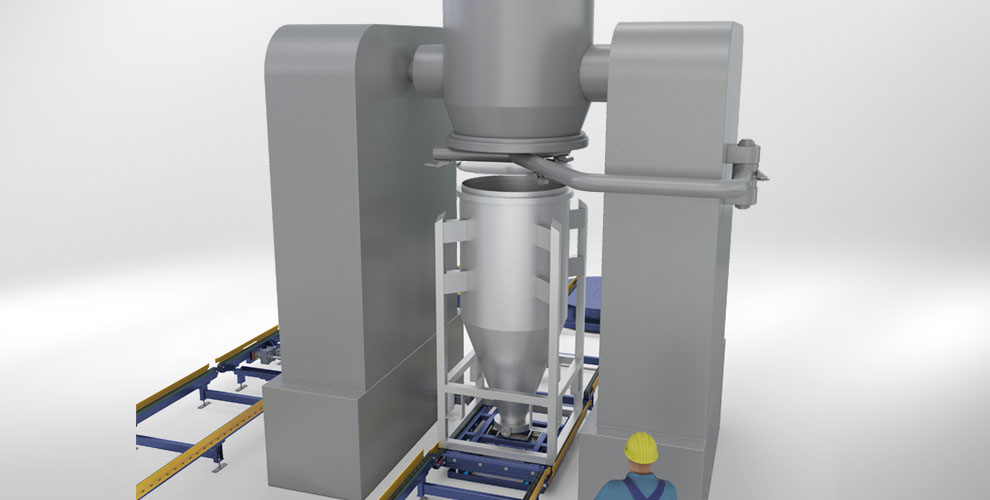

Der Kettenförderer fährt nun komplett hoch, bis der Container (10) an der Mischertrommel (11) andockt und den Container verriegelt.

Der Kettenförderer fährt anschließend komplett herunter, so dass der Container freischwebend an der Mischertrommel hängt.

Nun erfolgt der eigentliche Mischprozess: Er besteht aus einer langsamen 180 Grad-Drehung, so dass der Inhalt in die Mischertrommel gelangt und anschließend durch eine Schnecke (wie bei einem Betonmischer) vermengt wird. Danach dreht der Container wieder um 180 Grad zurück.

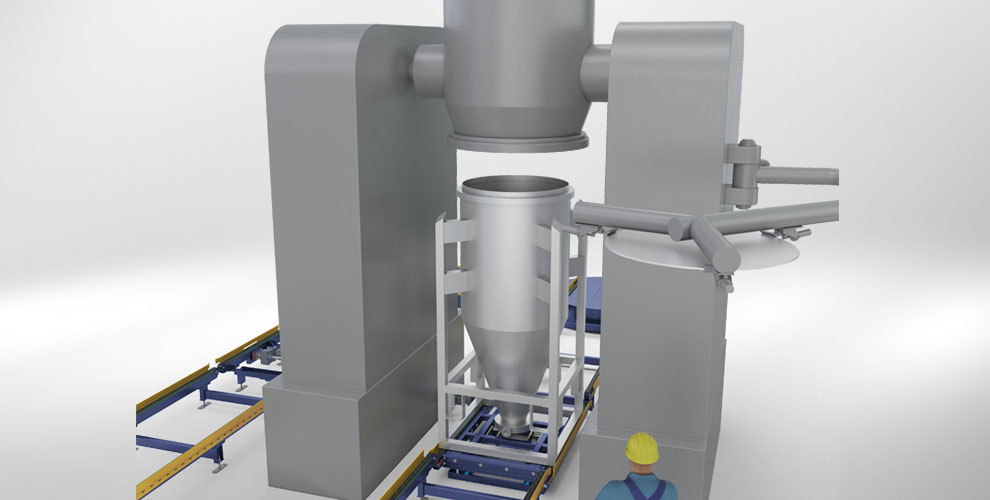

Nach dem Ende des Mischprozesses wird jeder Container nach den Arbeitsschritten 4. bis 8., die anschließend in umgekehrter Reihenfolge erfolgen, wieder auf den Hubtisch mit umlaufenden Kettenförderer platziert.

Von dort werden die Container automatisch zur Abgabestation befördert, wo sie vom fahrerlosen Transportsystem zur Weiterverwendung abgeholt werden können.

Die Kundennutzen:

- 100%ige Integration in vorhandene betriebliche Intralogistik

- Störungsfreier Transport des Fördergutes

- Schnellere Durchlaufzeiten – höhere Produktivität

- Hohe Betriebssicherheit – minimales Stillstandsrisiko

- Die Förderanlage ist modular ausgelegt, so dass sie bei Bedarf mühelos erweitert werden kann.

Wir hatten im Auftrag des Geschäftsführers unseres Kunden bereits im Jahr 2004 eine ähnliche Anlage entwickelt, als dieser noch für ein anderes Unternehmen in Deutschland tätig war. Diese Anlage funktioniert bis heute störungsfrei – und war für uns wahrscheinlich als beste Empfehlung, warum sich das Unternehmen bei der Auftragsvergabe für ALFOTEC entschied.

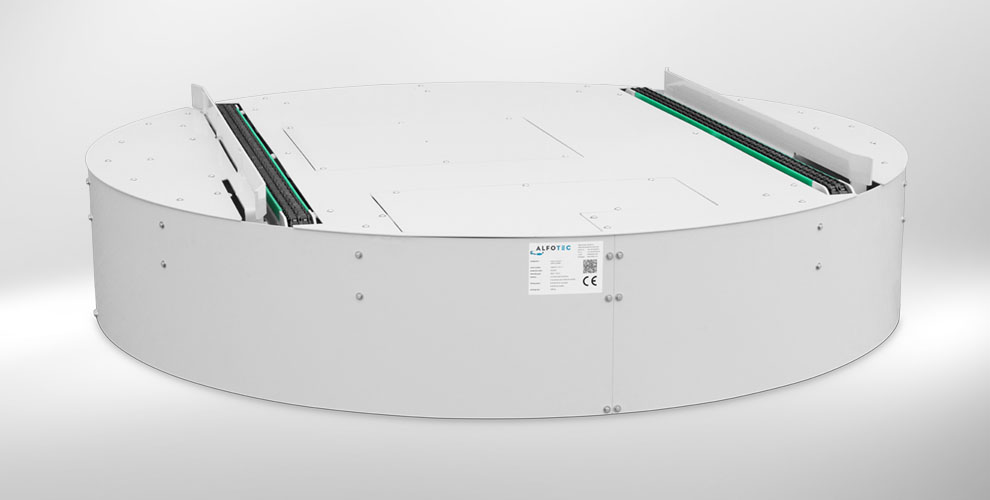

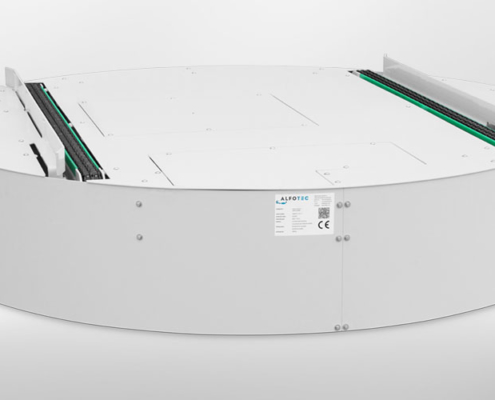

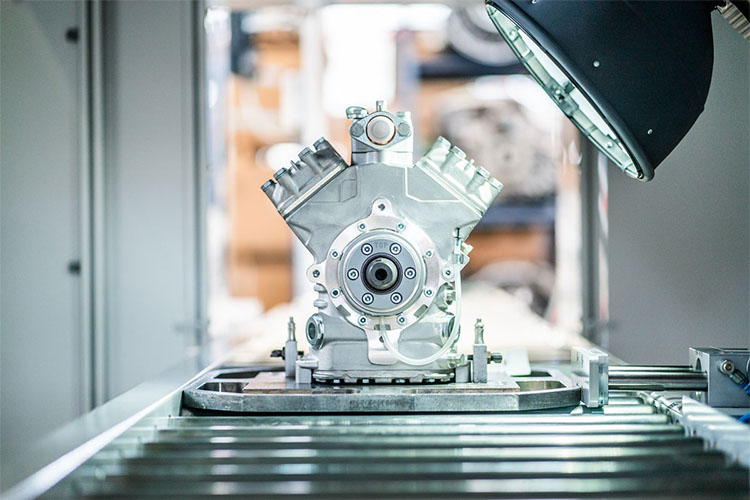

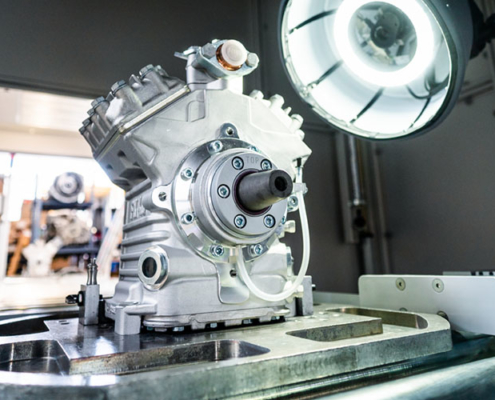

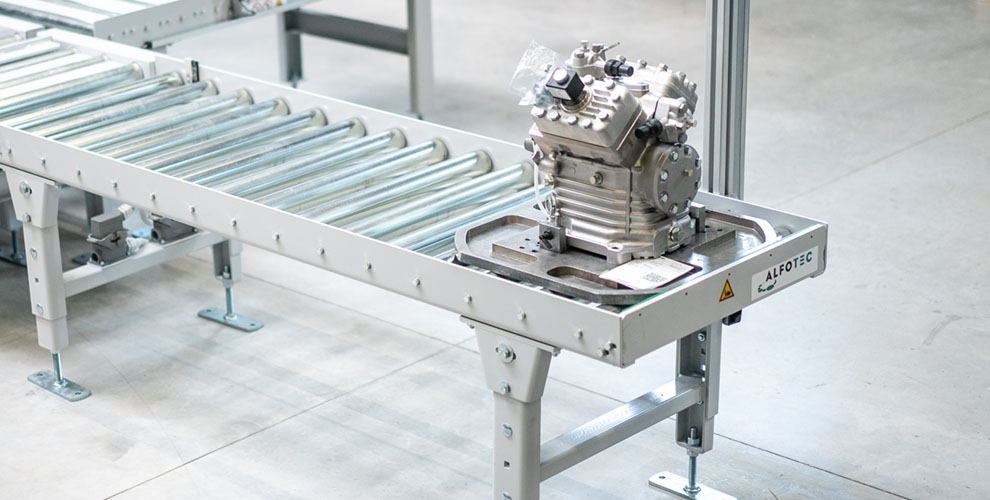

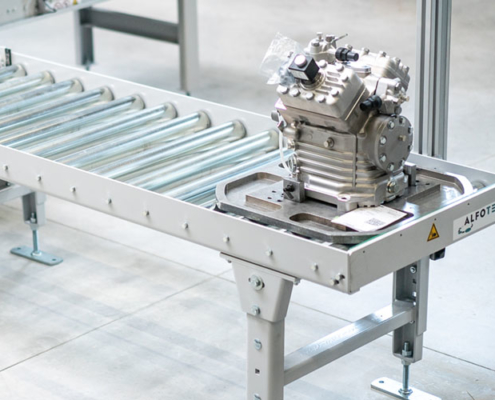

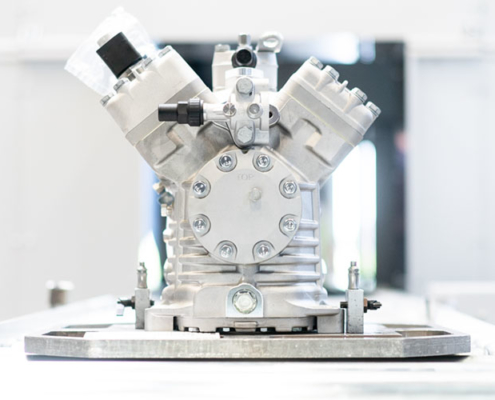

Integration in eine Prüfzelle

Die Aufgabe:

Synchronisation von Mess- und Fördertechnik

Die Herausforderung des Projekts bestand in der Synchronisation der Mess- und Fördertechnik. Die Aufgabe sah vor, in der geplanten Anlage verschiedene Verdichter bzw. Kompressoren für die Transportkühlung in der Automobilindustrie auf Vollständigkeit der verbauten Komponenten hin zu überprüfen. Im Anschluss sollen die Verdichter, entsprechend dem Ergebnis in einen Bereich für korrekte und nicht korrekte, verteilt werden um sie somit zum Weitertransport bzw. zur Überarbeitung aufzuteilen.

Im Laufe der Planung wurde das Projekt zunächst auf nur einen Typ reduziert. Dabei bestand weiterhin die Aufgabe die Anlage so auszulegen, dass eine Erweiterung des Systems um zusätzliche Typen, kurzfristig und ohne große Umbauarbeiten an der bestehenden Anlage zu realisieren ist. Die Anforderung an die Fördertechnik lag nicht nur im Transport, sondern vor allem auch in der genauen Positionierung, des auf einen Warenträger befestigten Verdichters im Bereich des Roboterprüfarms. Dieser fährt einen genau definierten Weg ab, um alle Parameter zu prüfen und richtet sich nicht selbstständig nach dem Werkstück aus. Zudem musste die Konstruktion der Fördertechnik, vor allem im Bereich der Prüfzelle, an diese angepasst und nach dem Aufbau des bereits bestehenden Layouts der NeuroCheck GmbH ausgerichtet werden.

Ein modularer Bauansatz mit Vorbereitung auf die nächsten Ausbaustufen, an dem sehr schnell und einfach weitere Elemente ergänzt werden können, ist hier die optimale Lösung. In der ersten Ausbaustufe wird die Trägerplatte noch manuell auf die vorgelagerte Fördertechnik aufgegeben, der QR-Code für den Prüfvorgang des Systems gescannt und in die Zelle verfahren. Dort wird der Werkstückträger über ein pneumatisches Systems in Längs- und Querrichtung ausgerichtet und anhand 24 definierter Positionen durch den Roboterarm sowie weiterer Kamerasysteme auf Vollständigkeit aller Komponenten hin überprüft. Nach der Prüfung fährt der Warenträger mit Verdichter aus der Prüfzelle und wird, entsprechend dem Prüfergebnis, bei positivem Befund zum weiteren Verarbeiten mittels eines Kettenausschleusers auf eine Abnahmeposition verfahren, oder aber zur Nachbearbeitung auf einen entsprechenden Platz transportiert.

An der Nachbearbeitungsposition ist ein Kontrollsystem vorhanden, das dem Werker alle Informationen zur Verfügung stellt, die das Prüfsystem erarbeitet hat. So kann er die notwendigen Änderungen vornehmen und im Anschluss das Werkstück als kontrolliert und in Ordnung quittieren. Für eine Erweiterung des Systems sind bereits verschiedene Vorkehrungen getroffen worden. So lässt sich die Einlaufstrecke beliebig erweitern und kann so als Pufferstrecke aber auch als Knotenpunkt zum Einbringen diverser weiterer Prüfobjekte dienen. Die Anlage ist bereits mit einer komfortablen Breite und Traglast konstruiert, um größer dimensionierte Warenträger befördern und prüfen zu können. Auch zum Weitertransport anderer Typen nach der Prüfzelle ist der Kettenausschleuser bereits mit einem zusätzlichen Kettenstrang und einem reversiblen Antrieb ausgelegt.

Der Kundennutzen

Die individuell geplante Förderanlage der ALFOTEC GmbH stellt eine optimale Ergänzung zur Roboterprüfzelle der NeuroCheck GmbH dar und ermöglicht es dem Endkunden der KLUMA GmbH, die fertigen Verdichter mit einem zuverlässigen Qualitätssiegel zu versehen. Dabei bietet das Fördersystem:

- Präzisen Transport und Ausrichtung der Werkstückträger.

- Fixierung des Verdichters in der Prüfposition.

- Individuellen Weitertransport entsprechend dem Prüfergebnis.

- Modulare Erweiterung, sowie austauschbare Konstruktion.

- Eine bereits auf zukünftige Anforderungen hin konzipierte Bauform.

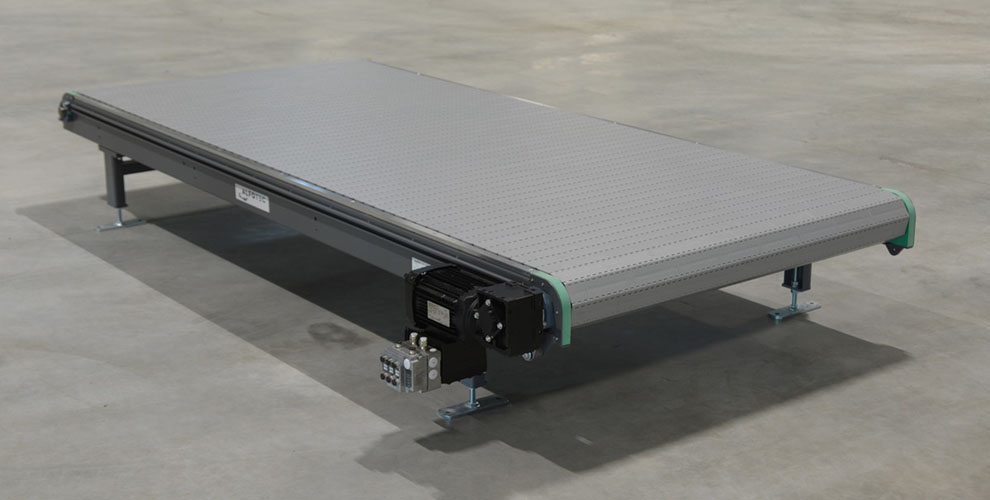

Fließbandmontage von Bürotischen

Die Lösung: Kombinationen aus Gliederband-, Gurt- und Rollenförderern mit Hubtischen

Um eine Montage der Tische durch Mitarbeiter auf dem Fließband gewährleisten zu können, musste ein stabiles und vollflächiges System gewählt werden. Gliederbandförderer stellten dabei die beste Lösung dar, denn Sie können hohe Lasten nicht nur flächig sondern auch kurzzeitig punktuell aufnehmen. So wurden an allen Arbeitsplätzen der Montagereihe, wie das Montieren des Sockels am Gestell, dem Verlegen der elektrischen Leitungen, etc., Gliederbandförderer vorgesehen.

Genauso wurde für den, der elektrischen Montage folgenden, Funktionstest dieses System gewählt, das allerdings durch einen von insgesamt fünf Hubtischen ergänzt wurde. Dieser dient einerseits der Gewährleistung einer ergonomischen Arbeit der Monteure, andererseits soll er aber auch den Tisch auf die nächste Arbeitshöhe heben. Ist das Fördersystem bis zu diesem Punkt noch auf einer tieferen Arbeitshöhe von 400 mm, so ist eine Montage der Tische in den nächsten Schritten auf einer höheren Eben von 600 mm notwendig, weshalb diese durch den Hubtisch angefahren wird.

Da bis zum Abschnitt des Funktionstest zwei Fließbänder baugleich nebeneinander laufen, die darauffolgenden Abschnitte aber vorerst nur einfach vorgesehen sind, musste ein Transport von der linken auf die rechte Strecke stattfinden. Dieser wurde über einen Verfahrwagen realisiert, der zwischen den beiden Strecken hin und her fährt und die Tische von der Vormontagereihe zu den weiteren Arbeitsschritten befördert.

Nach jedem Montageplatz sollte dazu noch ein Pufferplatz zur Zwischenlagerung der Tische möglich sein, weshalb hier etwas leichtere Gurtförderer zum Einsatz kamen.

Am Ende der Montagestrecke sollten die fertigen Tische für den Weitertransport verpackt und umwickelt werden, was durch eine beigestellte Maschine eines Zulieferers bewerkstelligt wurde. Hierfür war es notwendig, dass der Förderer an der Verpackungsstation in der Höher verstellbar ist, weshalb sich auch hier wieder ein Hubtisch mit einem Gliederbandförderer als das optimale Förderelement anbot.

Im letzten Schritt sollte der fertig montierte und verpackte Tisch zum Stapeln vorbereitet werden. Dazu musste der Tisch über einen, in einer Rollenbahn integrierten Heber, angehoben werden, um es so dem Mitarbeiter zu ermöglichen mittels eines Greifers den Tisch auszuheben und so auf die nachgelagerte Rollenbahn zu stapeln. Da diese Stapel aber bis zu drei Tische hoch sein werden, musste die Ausheberollenbahn selbst auch noch in der Höhe einstellbar sein, weshalb sie auch wieder auf einem Hubtisch angebracht wurde, der drei vordefinierte Positionen anfahren kann und so eine leichtere Übergabe ermöglicht.

Die Fertigungslinie der Standard-Tische war baugleich ausgeführt, nur das die Arbeitsschritte der Gestell- und Elektromontage wegfallen konnten und sie daher um ein gutes Stück kürzer ausfiel.

Manuelle Kommissionier- und Fördertechnik

Die Herausforderung

Lieferung einer individuellen Förderanlage zur Kommissionierung von Paletten in Kartonagen. Das neue Rollenbahnsystem soll im laufenden Betrieb ersetzt werden.

Die bestehende Fördertechnik hatte durch die hohe Beanspruchung bereits nach einer Betriebsdauer von fünf Jahren ihre maximale Betriebsdauer erreicht. Dadurch ergab sich eine perfekte Gelegenheit, um die Prozesse zu optimieren und die Ergonomie zu erhöhen! Darüber hinaus sollten die neuen Förderstrecken deutlich robuster und wartungsärmer konstruiert werden, damit die Kommissionierung auch im Langzeitbetrieb reibungslos läuft.

Als eine besondere Herausforderung erwies sich die Montage, da diese im laufenden Betrieb mit möglichst geringer Beeinträchtigung der Arbeitsabläufe erfolgen sollte. Ziel war es, immer nur einen Teilbereich für den Umbau außer Betrieb zu setzen, was viel Sorgfalt und Präzision bei der Planung, Organisation und Durchführung der Montage erfordert hat.

Die Lösung

Eine fast komplett nicht angetriebene Förderstrecke mit Fahrwagen und Hubeinheiten.

Die Grundkonzeption ist annähernd gleichgeblieben, jedoch konnte die Sicherheit durch z. B. automatische Anschläge, robustere Führungen und Rammböcke deutlich erhöht werden. Auch die Ergonomie ließ sich durch clevere Details verbessern, so wurde unter anderem ein Hilfsgefälle eingestellt. Kleinere Details zum Schutz der Hebelmechanik runden das Bild ab. Heute erleichtern geringe Rollwiderstände und leichtgängige Kugelrollen das Handling der teils schweren Kartonagen.

Zahlen und Fakten

Förderelemente gefertigt

Tragrollen montiert

Kugelrollen verbaut

Der Kundennutzen

Die individuell geplanten Kommissionierstrecken stellen einen optimalen Ersatz zur Altanlage dar. Die Förderstrecke wurde ohne große Beeinträchtigung des Tagesgeschäfts eingebracht und in Betrieb genommen. Durch das hohe Qualitätsniveau kann von einer deutlich längeren Nutzungsdauer ausgegangen werden, sodass auch die Kosten für Wartungsmaßnahmen sinken und der Durchsatz steigt! Die wichtigsten Vorteile für unseren Kunden in der Übersicht:

- Gutes Preis-/Leistungsverhältnis durch manuelle Fördertechnik

- Erhöhte Ergonomie und Arbeitsschutz mit geringem Aufwand

- Hohe Betriebssicherheit durch clevere mechanische Sicherungslösungen

- Geringer Wartungsbedarf dank einer robusten Konstruktion

- Langlebigkeit durch qualitativ hochwertige Komponenten

Sie haben Interesse an einer Förderanlage?

Dann nehmen Sie jetzt Kontakt mit uns auf

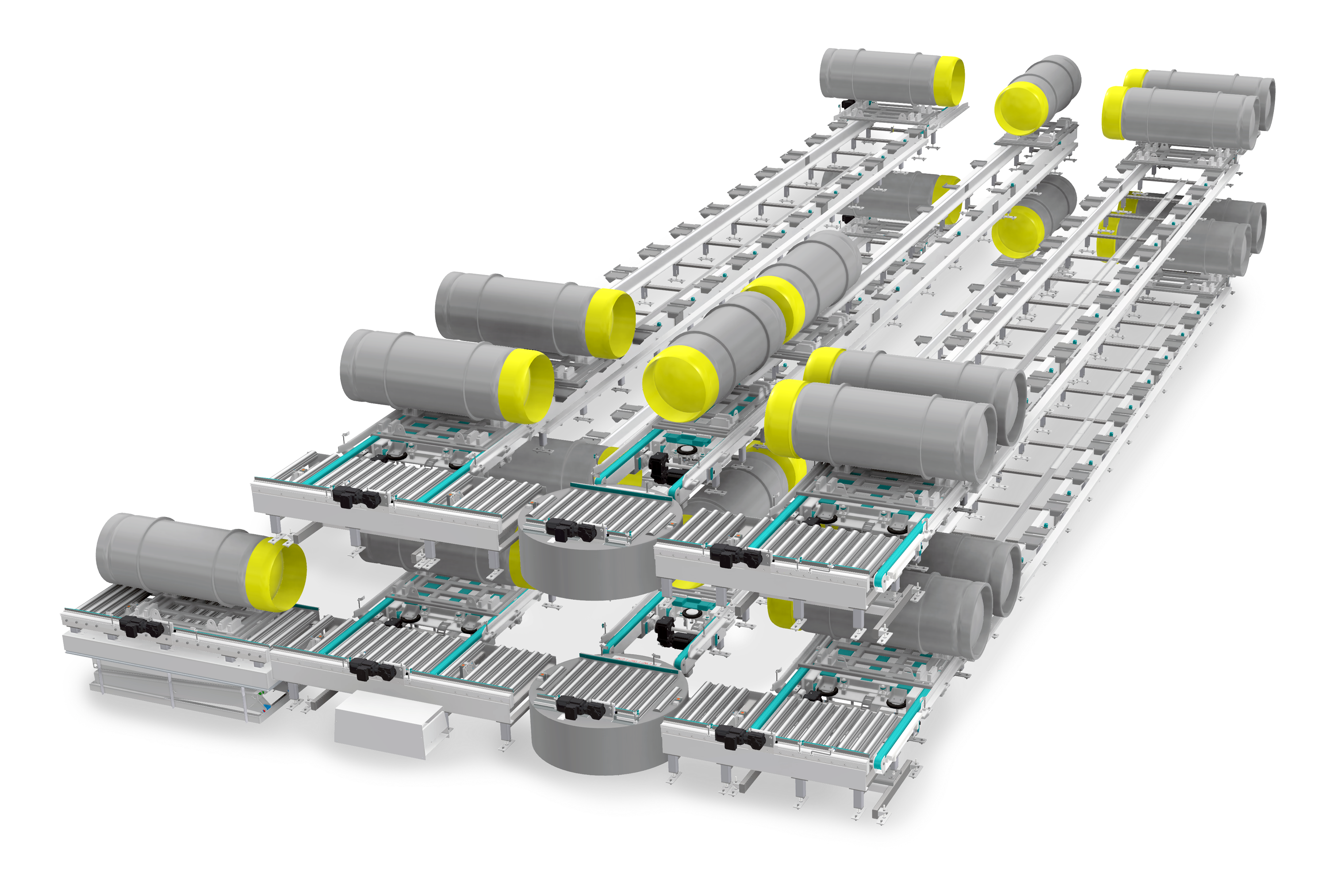

Sicheres Handling von Gefahrstoff-Fässern

Die Herausforderung

Für die am Standort Dortmund neu zu errichtende Rußnachbehandlung ist eine Gefahrstoff-Fass-Annahme mit Zwischenpuffer erforderlich.

Konkret werden die Fässer per Schiene auf einem Wagon angeliefert, welche binnen 24 Stunden über einen Deckenkran abgenommen und in einem Puffersystem eingelagert werden sollen.

Die Fässer müssen dabei sortenrein und mit äußerster Vorsicht behandelt werden, um das Risiko, welches von dem Gefahrstoff ausgeht, auf ein Minimum zu reduzieren.

Um einen reibungslosen Transport und eine gefahrlose Entlerrung der Fässer zu gewährleisten, werden die Fässer auf ein Fassträgergestell verladen. Auf diesem Gestell durchlaufen die Fässer den gesamten Entleerungsprozess, welcher einem streng kontrollierten Ablauf folgt.

Die Lösung

Die Be-/ und Entladung des Wagons erfolgt über einen Deckenkran auf ein Fassträgergestell, welches auf einem fahrerlosen Transportsystem (FTS) steht. Das FTS fährt seitlich zum Wagon vollständig autonom bis zur Aufgabestation.

Von dort aus geht es auf eine der FiFo-Pufferstrecken, auf denen die Fässer lagern und zur weiteren Verwendung bereitgehalten werden.

Für die sichere Fassentleerung fährt die Förderanlage jeweils ein Fass einzeln in den Bereich der Verdampfung auf eine Hub-/Kippvorrichtung und schließt den Sicherheitsbereich durch Hubtore ab.

Nach der Entleerung werden die Fässer auf der oberen Förderlinie aufgepuffert und bis zum Abtransport eingelagert.

Sie haben Interesse an einer Förderanlage?

Dann nehmen Sie jetzt Kontakt mit uns auf

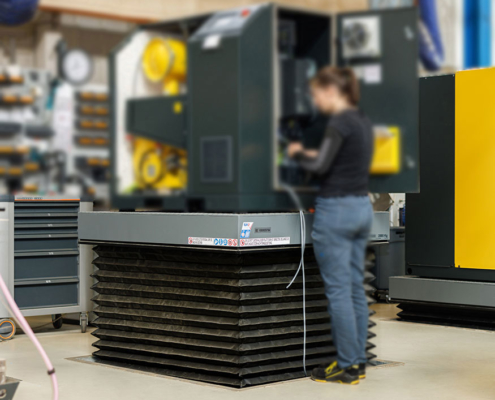

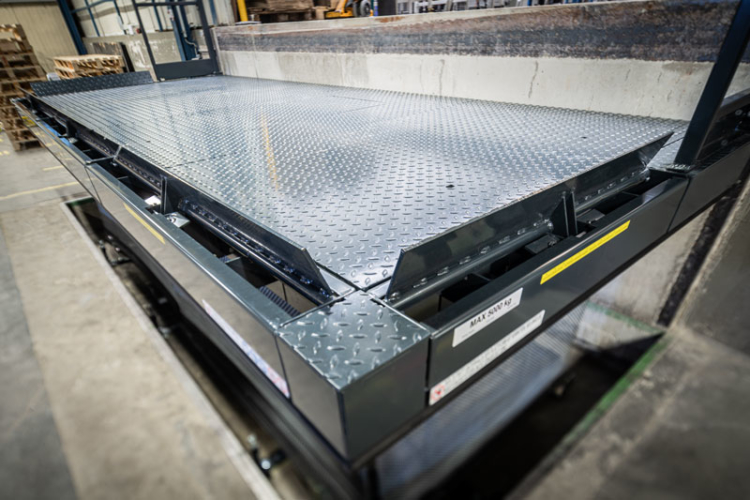

Ergonomische Montageplätze

Die Herausforderung

Bei der Endmontage von Gebläse Anlagen müssen schwere Drucklufterzeuger auf eine ergonomische Montagehöhe gehoben werden. Die Produkte wiegen bis zu 4.100 kg und stehen auf Montageträgern, welche mit einem Gabelhubwagen oder einer Ameise verfahren werden. Diese eignen sich nicht für eine sichere und ergonomische Endmontage.

Neben einer ebenerdigen Aufgabe mittels Gabelhubwagens ist es wichtig, dass die Sicherheitstechnik so ausgeführt wird, dass die Werker direkt an den Produkten arbeiten können und das so, dass von den Scherenhubtischen oder der gehobenen Last keine Gefahr ausgeht. Darüber hinaus soll bei der Montage eine gesunde Haltung eingenommen werden können, damit die körperliche Belastung reduziert und eine höhere Arbeitsproduktivität erreicht werden kann.

Für eine effiziente Endmontage der Gebläse ist es ebenfalls wichtig, dass die notwendigen Werkzeuge und Ausrüstungen schnell verfügbar sind und die Sicherheitstechnik den Arbeitsprozess optimal unterstützt. Nur so kann gewährleistet werden, dass die Endprodukte den höchsten Qualitätsstandards entsprechen und gleichzeitig die Sicherheit der Werker gewährleistet ist.

Die Lösung

Zuerst wurde die Montagelinie mit kleineren Gebläsen ausgestattet, hier kamen drei Einfach-Scherenhubtische mit je einer Tragkraft von 4.000 kg zum Einsatz. Kurz darauf folgten dann zwei weitere Einfach-Scherenhubtische mit je 8.000 kg Tragkraft, für die Montagelinie mit größeren Gebläsen.

Alle Hubtische erhielten unterhalb der Plattform einen Faltenbalg, welcher das Unterkriechen verhindert und einen guten Eingriffsschutz gewährleistet. Ebenfalls sicherheitsrelevant ist die unterhalb der Plattform verlaufenden Kontaktschutzleisten, welche ein Einklemmen während des Absenkens verhindert.

Für eine sichere Überfahrbarkeit im abgesenkten Zustand mit einem Gabelhubwagen wurde die Konstruktion der Plattform unterseitig verstärkt. Pilotventile an beiden Zylindern gewährleisten einen gleichmäßigen und sicheren Hub der schweren Last. Wegen der hohen Hebezyklen werden unter den Laufrollen der Scherenpaketen zusätzliche austauschbare Verschleißschienen aus Edelstahl verbaut. Die in einer Grube eingebauten Hubtische lassen sich auch im abgesenkten Zustand bequem über eine Serviceklappe warten, sodass die innenliegenden Aggregate einfach zu erreichen sind.

Zahlen und Fakten

Traglast

Zyklen pro Stunde

Sekunden Hubzeit

Der Kundennutzen

Die individuell geplanten Einfach-Scherenhubtische stellen eine optimale Ergänzung der Produktionslinien dar. Die Hebezeuge wurden ohne große Beeinträchtigung des Tagesgeschäfts eingebracht und in Betrieb genommen. Durch das hohe Qualitätsniveau kann von einer deutlich längeren Nutzungsdauer ausgegangen werden, sodass auch die Kosten für Wartungsmaßnahmen sinken und der Durchsatz steigt! Die wichtigsten Vorteile für unseren Kunden in der Übersicht:

- Erhöhte Ergonomie und Arbeitsschutz mit geringem Aufwand

- Hohe Betriebssicherheit durch clevere mechanische Sicherungslösungen

- Geringer Wartungsbedarf dank einer robusten Konstruktion

- Langlebigkeit durch qualitativ hochwertige Komponenten

Sie haben Interesse an einer Förderanlage?

Dann nehmen Sie jetzt Kontakt mit uns auf

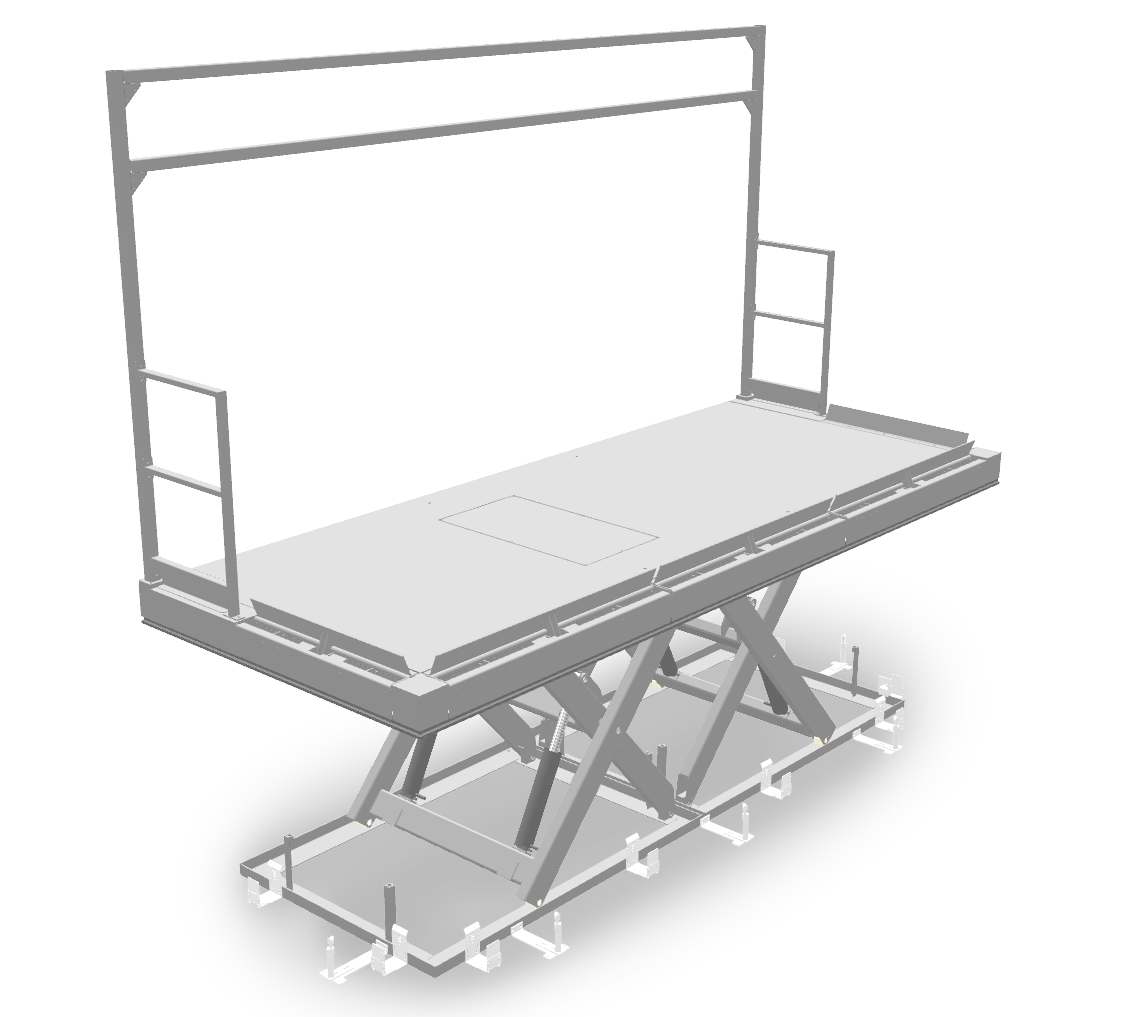

Erfolgreiche Hubtisch Montage mit System

Die Herausforderung

In der hochdynamischen Produktionsumgebung unseres geschätzten Kunden, der TRILUX GmbH & Co. KG, standen wir vor der anspruchsvollen Aufgabe, die Effizienz und Sicherheit im Materialtransport zwischen zwei Produktionshallen mit einem Höhenunterschied zu optimieren. Die bisherige Lösung, ein herkömmlicher Hubtisch, war zunehmend störanfällig und konnte den steigenden Anforderungen an Flexibilität, Durchsatz und Arbeitssicherheit nicht mehr gerecht werden. Diese Limitation führte zu Engpässen in der Produktion und stellte ein Ausfallrisiko dar. Eine innovative, zuverlässige und maßgeschneiderte Lösung war dringend erforderlich, um den kontinuierlichen Betrieb zu gewährleisten und die Produktivität zu steigern.

Die Lösung

Unsere Antwort auf diese Herausforderung war die Entwicklung und Implementierung eines hochmodernen Tandem-Scherenhubtisches. Mit den Plattformabmessungen von 5000 x 2000 mm und einer effektiven Hubhöhe von 1370 mm bei einer Traglast von 5000 kg, wurde dieser speziell konzipiert, um die beiden Produktionsebenen nahtlos miteinander zu verbinden und den Materialfluss zu optimieren. Der Schlüssel zum Erfolg lag in der detaillierten Anpassung an die spezifischen Bedürfnisse unseres Kunden.

Maximierte Arbeitssicherheit: Automatische Abrollsicherungen auf drei Seiten und Absturzsicherungen auf den Schmalseiten, zusammen mit einem Sicherheitsportal für die obere Ebene, minimieren das Risiko von Arbeitsunfällen und gewährleisten einen sicheren Betrieb.

Optimierter Betriebsfluss: Der nahtlose und effiziente Transport zwischen den Ebenen reduziert Wartezeiten und verbessert die allgemeine Betriebslogistik, was zu einer schnelleren Auftragsabwicklung führt.

Kundenspezifische Anpassung: Durch die Integration von Verstärkungsprofilen unterhalb der Plattform und einem auftragsspezifischen Sicherheitskettenvorhang, gewährleistet der Hubtisch eine außergewöhnliche Stabilität und Sicherheit, selbst unter den anspruchsvollsten Lastbedingungen.

Erhöhte Durchsatzkapazität: Die Größe und die Tragfähigkeit des Hubtisches ermöglichen den Transport von Flurförderzeugen zusammen mit den Transportgebinden für Leuchtmittel, was zu einer signifikanten Steigerung der Produktivität führt.

So gelingt eine erfolgreiche Hubtisch Montage

Die für unseren Kunden maßgeschneiderte Lösung unterstreicht unseren Fokus auf die spezifischen Anforderungen und unser Engagement, durch innovative Hebetechnik die Produktionsprozesse und die Arbeitsumgebung zu verbessern. Eine professionelle Montage ist bei einer solchen Lösung der Grundstein, um eine schnelle und sichere Inbetriebnahme zu garantieren. So kann der Einsatz dieses Tandem-Scherenhubtisches nicht nur technische Herausforderungen meistern, sondern auch einen signifikanten Mehrwert für den Kunden schaffen, indem die Sicherheit, Effizienz und Produktivität erhöht wird.

1. Vorbereitungen am Aufstellort

Der Boden bzw. die Grube (Download: Grubenlayout) muss für die Aufstellung des Hubtisches eine geglättete und ebene Fläche vorweisen, es empfiehlt sich einen Kantenschutz anzubringen und die Verwendung von Schwerlastankern. Für die Versorgungs- und Steuerungsleitungen dienen Leerrohre und gegen Nässe eine bauseitige Drainage. Hierzu sollte die Positon des Aggregates definiert sein. Bauseitige Zuleitungen benötigen eine ausreichende Länge, abschließbarer Hauptschalter und entsprechende Absicherungen. Bitte achten Sie auf eine Absturz- und Zugangssicherung!

2. Anlieferung und Entladung

Zum Anlieferzeitpunkt sollte der freizugängliche Abladeort feststehen und eine geeignete Hebehilfe mit Bediener bereitstehen. Hinweise zur fachgerechten Entladung sind im Vorfeld den Dokumentationsunterlagen zu entnehmen. Es ist insbesondere auf geeignete Anschlag- und Sicherungsmittel zu achten. Vor dem Abladen und dem Quittieren der Begleitpapiere ist die Ware auf ihre Unversehrtheit zu überprüfen und ggf. ein Vermerk zu erstellen.

3. Innerbetrieblicher Transport zum Aufstellort

Bereits vor der Entladung sollte der Transportweg zum Aufstellort definiert sein. Der Flurweg ist auf ausreichend Höhe, Breite und Rangierfläche zu prüfen. Für Türen und Tore sollten unter Umstäden Schlüssel bereitgehalten werden. Während des Transports ist auf eine korrekte Ladungssicherung durch qualifiziertes Personal zu achten. Sollte der Transport durch den Betrieb eine Behinderung darstellen, ist dieser entsprechend anzukündigen, um Betriebsstörungen gering zu halten.

4. Auf die fachgerechte Montage kommt es an

Der Hubtisch ist gemäß Dokumentationsunterlagen ausschließlich an den vorgesehenen Anschlagpunkten mit Ringschrauben anzuheben, Hebebänder unter der Plattform können Sicherheitseinrichtungen und die Zylinder beschädigen. Ebenfalls sind Zuleitungen, Hydraulikschläuche und die Kontaktschutzleiste vor dem Anheben und Einlassen in die Grube vor Beschädigung zu schützen. Des Weiteren ist auf die korrekte Ausrichtung und das Aufstellen in Waage zu achten. Für die Befestigung können je nach Bodenbeschaffenheit Schwerlast- oder Klebeanker verwendet werden.

5. Inbetriebnahme und Sicherheitsüberprüfung

Nach der mechanischen Montage steht der elektrische Anschluss durch entsprechendes Fachpersonal an. Zuvor sollte der Aufstellort abgesperrt und durch eine entsprechende Beschilderung („Probebetrieb“) abgesichert werden. Die Sicherungsmaßnahmen sind erst nach einer elektrischen und mechanischen Funktions- und Sicherheitsüberprüfung, sowie aller bauseitigen Absicherungen (Geländer etc.) zu entfernen. Die Freigabe erfolgt im Rahmen einer Endabnahme.

6. Endabnahme und Wartung

Die Übergabe erfolgt mit einem Montage- und Endabnahmeprotokoll, sowie einer Einweisung des Bedienpersonals, welches zum Ende der Montagearbeiten anwesend sein muss. Danach ist der Hubtisch für den Betrieb freigegeben und einsatzbereit. Sollte eine Prüfung gemäß der Betriebssicherheitsverordnung erforderlich sein, so können wir diese gerne für Sie begleiten. Darüber hinaus sollte die Anlage jährlich überprüft und eine Wartung durchgeführt werden.

Sie haben Interesse an einem Hubtisch?

Dann nehmen Sie jetzt Kontakt mit uns auf

Lindner NORIT GmbH: Effiziente Beschichtung, Prüfung und Palettierung im Akkord

Wir tauschen alt gegen neu, ohne Ausfallzeit!

Ziel war der möglichst reibungslose Austausch innerhalb der Betriebsferien und die Inbetriebnahme der Anlage parallel zum Produktionsbeginn im neuen Jahr. Kundenerfahrungen aus der Produktion der Altanlage flossen in die neue Lösung ein. So sollte die neue Anlage nicht nur palettieren und unterschiedliche Plattendicken transportieren, sondern ebenfalls die Möglichkeit der Prüfung, sowie der Nachbehandlung bieten. Die neue Förderlösung wurde um eine Sprühanlage, ein Messsystem zur Dickenmessung, zwei Waagen, ein Paternoster und einen Drucker ergänzt. Zusätzlich sollte die gesamte Anlage in das vorhandene Produktion Management System (PMS) eingebunden werden.

Nach der Schleifstraße ist vor der Qualitätskontrolle

Wie schon bei der Altanlage übernehmen wir die Gipsfaserplatten direkt aus einer Schleifanlage. Im ersten Schritt werden die paarweise bearbeiteten Platten vereinzelt und der Dickenmessung zugeführt. Die Platten werden bei voller Fördergeschwindigkeit vermessen und bei Abweichung von der Toleranz auf den Prüfplatz zur Kontrolle ausgeschleust.

Der Werker steuert über das Bedienpanel die gesamte Anlage und ist in der Lage einzelne Gipsfaserplatten zur weiteren Kontrolle auszuschleusen. Auf dem teilangetriebenen Rollenförderer können bis zu vier Platten gleichzeitig ohne Unterbrechung der Gesamtanlage geprüft und bearbeitet werden.

Im Anschluss werden die Platten auf Anforderung vollautomatisch wieder in die Anlage eingeschleust und zur ersten Waage gefördert. Hier werden Stichproben vor und nach der Sprühanlage zur Qualitätssicherung gewogen. Die Ergebnisse werden wiederum an das PMS weitergeleitet und können von dort aus überwacht werden. Um einen Rückstau während der Verwiegung zu vermeiden, werden die Platten per Exzenterheber von den Riemenförderern abgehoben, so dass nachfolgende Platten ohne Unterbrechung weiter gefördert werden können. Auch hier entsteht kein Produktstau.

Ein Paternoster zur Trocknung nach der Sprühanlage

Die feuchten Gipsfaserplatten aus der Sprühanlage müssen vor der Palettierung auf einer Palette zunächst getrocknet werden. Um den hohen Durchsatz bei gleichzeitig guter Belüftung der Platten zu gewährleisten, braucht es eine platzsparende Puffer-Lösung.

Unser individuell auf diesen Anwendungsfall angepasstes Paternoster-System hat eine Aufnahmekapazität von 22 Platten und stellt hier die optimale Lösung dar. Per Servoantriebstechnik werden die Platten auf wenigen Auflagepunkten zunächst in die Höhe gefördert, dort umgesetzt und im Takt wieder nach unten gefördert. In dieser Zeit können die Gipsfaserplatten optimal belüftet und getrocknet werden.

Ist im Sonderfall keine Trocknung und Aufpufferung der Platten nötig, kann der Paternoster deaktiviert werden. In diesem Fall wird das Produkt unterhalb über einen Riemenförderer durchgeschleust.

Im weiteren Verlauf werden die einzelnen Platten zunächst auf einem Rollenförderersystem einzeln zum Stapelportal befördert, wo diese in Paaren aufgestaut und zentriert werden.

Die exakte Palettierung im Akkord

Als Basis für das Stapelportal ist hier unser Palettier- Portalsystem zum Einsatz gekommen. Die standardmäßige Ausführung mit pneumatischen Greifern wurde durch 8 Vakuumsauger ersetzt, um die Platten sicher und ohne Beschädigung vom Aufnahme- zum Stapelplatz zu befördern. Die exakte vertikale und horizontale Positionierung wird durch servoantriebsgesteuerte Riemen erreicht.

Im hohen Takt der Gesamtanlage müssen die Plattenpaare auf einer Holzpalette in einem perfekten Lagenbild palettiert werden.

Hierzu heben Vakuumsauger die beiden Gipsfaserplatten an und der Arm des Portalsystems versetzt diese horizontal bis zur Palettenfördertechnik, wo die Platten auf einer Leerpalette gestapelt werden. Dieser Stapelvorgang wird bis zu einer einstellbaren Lagenzahl wiederholt und der Stapel für die Nachverfolgung mittels eines Druckers mit einer Chargennummer bedruckt.

Nach erreichen der finalen Lagenzahl werden die vollen Paletten zum Abnahmeplatz gefördert, wo diese mittels Gabelstapler entnommen werden.

Palettenzuführung und Chargendrucker

Die Aufgabe der Paletten erfolgt per Gabelstapler. Die Paletten werden vom System erfasst und über Rollenförderer dem Palettenmagazin zugeführt und dort vereinzelt. Um den reibungslosen Austausch der befüllten Palette gegen eine leere zu gewährleisten, wird die vereinzelte Palette in eine Warteposition direkt vor dem Stapelplatz verfahren.

Ist die Palette mit ausreichend Platten bestückt, wird die Chargennummer seitlich aufgedruckt.

Nach erreichen der voreingestellten Lagenzahl wird die Palette getauscht, ohne die Taktzeit des Stapelportals zu beeinflussen. So wird eine stetige Palettierung ohne Wartezeiten und Produktstau sichergestellt.

Die fertige Palette mit perfektem Stapelbild wird nun per Eckumsetzer durch ein Sicherheitslichtgitter mit Mutingsystem aus dem Sicherheitsbereich transportiert. Per Meldeleuchte wird der Logistik signalisiert, die Palette abzunehmen und ihrer weiteren Bestimmung zuzuführen.

Zahlen und Fakten

Platten pro Tag

Paletten pro Stunde

Paletten pro Jahr

Kommunikation aller Komponenten

Für die volle Kontrolle über alle Steuerungskomponenten wie Touchpanel, Frequenzumrichter und dezentrale Peripherie setzt ALFOTEC auch in dieser Anlage zukunftssicher auf die Kommunikation via Profinet.

Zur vollen Integration in das LINDNER Production Management System wurde eine Schnittstelle zum kundenseitigen Oxaion- System geschaffen. Dies ermöglicht die Auftragsverwaltung und Überwachung der Anlagenverfügbarkeit aus dem übergeordneten Leitsystem. Über das System werden Aufträge verwaltet, Stückzahlen und Anlagenzustand erfasst und überwacht.

Um im Wartungsfall die Ausfallzeiten zu reduzieren und einen schnellen Wiederanlauf zu gewährleisten, ist die Anlage in 10 Funktionsbereiche und 4 Sicherheitsbereiche unterteilt. Diese können separat abgeschaltet werden. Eine Begehbarkeit der Sicherheitsbereiche wird über insgesamt 10 Schutztüren erreicht.

Der Kundennutzen

Die individuell geplante Förderanlage stellt einen optimalen Ersatz zur Altanlage dar. Die Förderstrecke wurde ohne große Beeinträchtigung des Tagesgeschäfts eingebracht und in Betrieb genommen. Durch den deutlich gestiegenen Durchsatz, sollen zukünftig weitere Produktionskapazitäten und dadruch zusätzliche Kapazitätsreserven geschaffen werden. Die wichtigsten Vorteile im Überblick:

- Deutlich gestiegener Durchsatz

- Automatisierungsgrad signifikant erhöht

- Erhöhung der Ergonomie und des Arbeitsschutzes

- Reproduzierbare Qualität in der Produktion der Platten

- Qualitätssicherung durch Dickenmessung und Verwiegung

- Optimale Anlagenverfügbarkeit durch Funktions- und Sicherheitsbereiche

![20200624 120802 Scaled[1]](https://qs.alfotec.com/wp-content/uploads/20200624_120802-scaled1.jpg)

![20200624 121420 Scaled[1]](https://qs.alfotec.com/wp-content/uploads/20200624_121420-scaled1.jpg)

![Rollenbahn Anschlag Mechanisch Detail[1]](https://qs.alfotec.com/wp-content/uploads/rollenbahn_anschlag_mechanisch_detail1-495x400.jpg)

![Aufgabestation Zentrierhilfen[1]](https://qs.alfotec.com/wp-content/uploads/aufgabestation_zentrierhilfen1-495x400.jpg)

![Rollenbahn Fahrwagen Anschlag Mechanisch[1]](https://qs.alfotec.com/wp-content/uploads/rollenbahn_fahrwagen_anschlag_mechanisch1-495x400.jpg)

![20200624 121420 Scaled[1]](https://qs.alfotec.com/wp-content/uploads/20200624_121420-scaled1-495x400.jpg)